Les fours rotatifs à chauffage indirect sont la technologie de choix pour le traitement thermique à haute température où la pureté des matériaux est primordiale. Ils excellent dans les applications nécessitant une atmosphère contrôlée, ce qui les rend essentiels pour la production de matériaux avancés, la pyrolyse et la purification de composés chimiques sensibles où un contact direct avec les gaz de combustion entraînerait une contamination ou des réactions secondaires indésirables.

La décision fondamentale d'utiliser un four à chauffage indirect plutôt qu'un four à chauffage direct est un compromis stratégique. Vous choisissez le contrôle absolu du processus et la pureté du matériau plutôt que l'efficacité thermique et l'échelle supérieures généralement associées aux systèmes à chauffage direct.

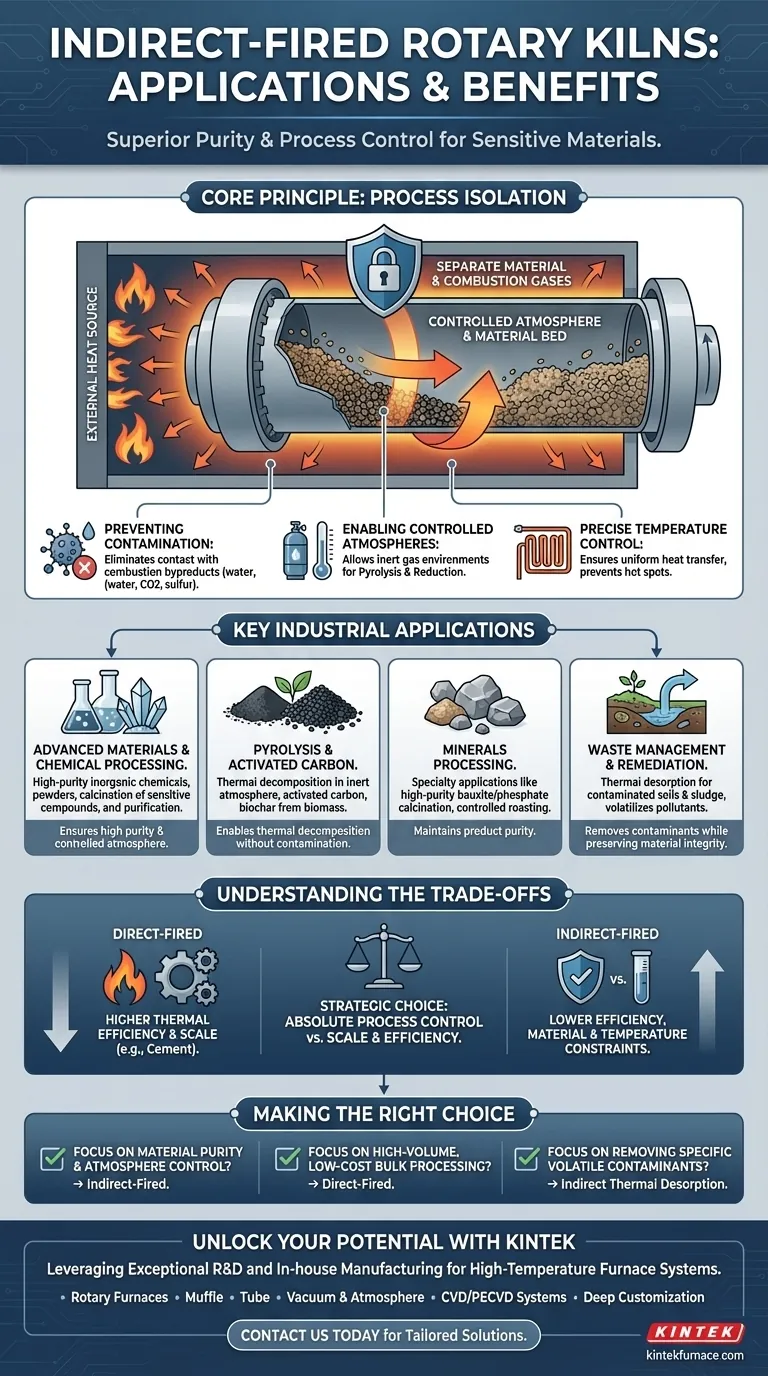

Le principe fondamental : l'isolation du processus

L'avantage fondamental d'un four à chauffage indirect est la séparation complète du matériau traité de la source de chaleur et de ses sous-produits de combustion. La coque rotative du four est chauffée de l'extérieur, et cette chaleur est transférée à travers la paroi de la coque au matériau qui y tourne.

Prévenir la contamination des matériaux

Dans un four à chauffage direct, la flamme et les gaz chauds passent directement sur le matériau, ce qui est efficace mais introduit des sous-produits comme la vapeur d'eau, le dioxyde de carbone et le soufre.

Le chauffage indirect élimine cela. C'est essentiel pour les produits de grande valeur comme les luminophores, les titanates et les oxydes de zinc spéciaux, où même des impuretés à l'état de traces peuvent ruiner les performances du produit final.

Permettre des atmosphères contrôlées

Comme l'environnement de traitement interne est isolé de la chambre de chauffage externe, une atmosphère spécifique peut être introduite et maintenue.

Cela permet des processus qui seraient autrement impossibles en présence d'oxygène. Cela inclut la pyrolyse (décomposition thermique dans une atmosphère inerte) et les réactions de réduction qui utilisent des gaz comme l'hydrogène.

Contrôle précis et uniforme de la température

Le chauffage externe de la coque permet un transfert de chaleur plus doux et plus uniforme vers le lit de matériau.

Cela évite les points chauds localisés, garantissant que chaque particule subisse une histoire thermique similaire. Cette précision est vitale pour créer des produits de qualité constante et aux propriétés physiques prévisibles.

Applications industrielles clés

Ce principe d'isolation du processus rend les fours indirects particulièrement adaptés à plusieurs processus et matériaux industriels spécifiques.

Matériaux avancés et traitement chimique

Les fours indirects sont utilisés pour produire des produits chimiques inorganiques et des poudres de haute pureté. Cela inclut la calcination de composés sensibles où une structure cristalline spécifique doit être obtenue sans introduire d'impuretés.

Ils sont également utilisés pour la purification, éliminant les éléments volatils d'un matériau de base précieux à des températures élevées.

Pyrolyse et charbon activé

La pyrolyse est la décomposition thermique de matière organique en l'absence d'oxygène. Le chauffage indirect est le seul moyen pratique d'y parvenir dans un système rotatif continu.

Ce processus est la base de la fabrication de charbon activé, de biochar et d'autres produits carbonés à partir de matières premières comme le bois, les coques de noix de coco ou le charbon.

Traitement des minéraux

Alors que les fours à chauffage direct traitent les minéraux en vrac comme le calcaire, les fours indirects sont utilisés pour des applications minérales spéciales.

Cela inclut la calcination de la bauxite ou du minerai de phosphate où la pureté du produit est une spécification clé, ou le grillage des minéraux pour induire des changements chimiques spécifiques dans une atmosphère contrôlée.

Gestion des déchets et remédiation

La désorption thermique est une application clé en remédiation environnementale. Un four à chauffage indirect peut être utilisé pour chauffer des sols contaminés ou des boues industrielles.

Le chauffage contrôlé volatilise les contaminants comme les hydrocarbures ou le mercure, qui sont ensuite recueillis à partir des gaz d'échappement pour être traités, laissant le sol propre derrière. Le processus élimine le contaminant sans détruire la matrice du sol elle-même.

Comprendre les compromis

Bien que puissants, les fours à chauffage indirect ne sont pas une solution universelle. Leur principal avantage—l'isolation du processus—crée des limitations inhérentes.

Efficacité thermique et échelle

Le transfert de chaleur à travers une coque épaisse, rotative en acier ou en alliage est moins efficace que le chauffage du matériau avec une flamme directe. Cela entraîne une consommation de carburant plus élevée par tonne de produit.

De plus, les défis mécaniques liés au chauffage et à la rotation d'une très grande coque imposent des limites pratiques au diamètre et à la longueur des fours indirects. Ils ne conviennent pas au débit massif requis dans des industries comme la fabrication de ciment.

Contraintes de matériaux et de température

La coque du four est soumise à un stress thermique extrême. Le matériau de construction (généralement un alliage d'acier à haute température) dicte la température de fonctionnement maximale et devient un facteur de coût important.

Les températures de fonctionnement sont souvent limitées par les propriétés métallurgiques de la coque pour assurer une durée de vie opérationnelle sûre et longue.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four nécessite une compréhension claire de votre objectif de processus principal.

- Si votre objectif principal est la pureté du matériau et le contrôle de l'atmosphère : Un four à chauffage indirect est le choix définitif pour les produits chimiques sensibles, la pyrolyse ou la création de matériaux de grande valeur.

- Si votre objectif principal est le traitement en vrac à grand volume et à faible coût : Un four à chauffage direct est presque toujours la solution la plus économique et la plus évolutive, à condition que le matériau puisse tolérer les gaz de combustion.

- Si votre objectif principal est l'élimination de contaminants volatils spécifiques : La désorption thermique indirecte offre un contrôle précis de la température pour cibler les contaminants sans brûler le matériau primaire.

En fin de compte, comprendre le besoin fondamental d'isolation du processus est la clé pour décider si un four rotatif à chauffage indirect est l'outil approprié pour votre application.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Matériaux avancés et traitement chimique | Assure une pureté élevée et une atmosphère contrôlée pour les composés sensibles |

| Pyrolyse et charbon activé | Permet la décomposition thermique en environnements inertes sans contamination |

| Traitement des minéraux | Maintient la pureté du produit dans les processus de calcination et de grillage |

| Gestion et remédiation des déchets | Élimine les contaminants par désorption thermique tout en préservant l'intégrité du matériau |

Libérez tout le potentiel de vos processus thermiques avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours rotatifs, des fours à moufle, à tube, sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques en matière de pureté, d'efficacité et de fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs à chauffage indirect sur mesure peuvent améliorer vos opérations et offrir des résultats supérieurs pour vos applications spécifiques !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs

- Quel équipement de support est nécessaire pour un système de four rotatif ? Composants essentiels pour un traitement thermique efficace

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire