En métallurgie, les fours rotatifs sont des outils polyvalents utilisés pour une large gamme de processus à haute température. Leurs applications principales incluent la fusion et l'élaboration de métaux comme l'aluminium, la récupération de matériaux précieux tels que le plomb à partir de déchets de batteries, et le traitement des minerais bruts et des minéraux par des processus comme la calcination et le grillage pour les préparer à un affinage ultérieur.

La valeur fondamentale d'un four rotatif réside dans sa rotation continue. Cette action de culbutage garantit que chaque particule de matériau est chauffée uniformément et exposée aux gaz de traitement, ce qui conduit à des résultats métallurgiques très cohérents, efficaces et évolutifs.

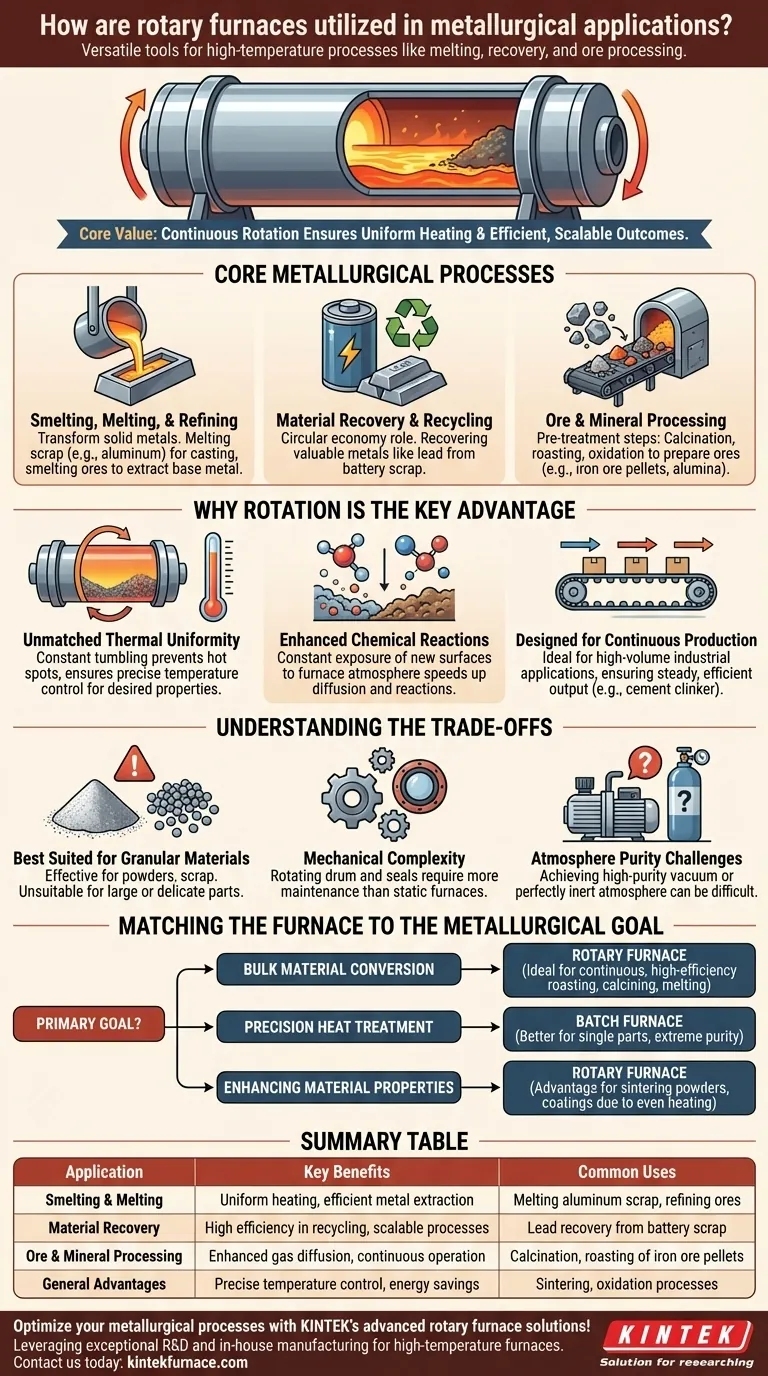

Principaux processus métallurgiques dans un four rotatif

Les fours rotatifs ne sont pas une solution universelle ; ils excellent dans des tâches spécifiques de transformation thermique à grande échelle qui sont fondamentales pour la production et le recyclage des métaux.

Élaboration, fusion et raffinage

L'application la plus directe est la transformation des métaux solides. Les fours rotatifs sont couramment utilisés pour faire fondre des déchets, tels que l'aluminium, afin de le préparer pour la coulée ou l'alliage.

Ils sont également employés dans les opérations d'élaboration, où la chaleur et les agents réducteurs chimiques sont utilisés pour extraire un métal de base de son minerai.

Récupération et recyclage des matériaux

Les fours rotatifs jouent un rôle essentiel dans l'économie circulaire, en particulier dans la récupération de métaux précieux à partir de produits usagés.

Un exemple frappant est la récupération du plomb des déchets de batteries. Le four fait fondre efficacement les composants en plomb, les séparant des autres matériaux pour une réutilisation.

Traitement des minerais et des minéraux

Avant de pouvoir extraire les métaux, leurs minerais doivent souvent être préparés. Les fours rotatifs sont essentiels pour ces étapes de pré-traitement.

Les processus incluent la calcination (décomposition thermique pour éliminer les impuretés ou l'eau), le grillage et l'oxydation, qui modifient l'état chimique des matériaux comme les boulettes de minerai de fer et l'alumine, les rendant aptes à l'élaboration.

Pourquoi la rotation est l'avantage clé

La caractéristique déterminante du four – sa rotation – est directement responsable de son efficacité dans les applications énumérées ci-dessus. Ce principe mécanique offre plusieurs avantages clés par rapport aux conceptions de fours statiques.

Uniformité thermique inégalée

Le culbutage constant de la charge de matériau est le moyen le plus simple et le plus efficace d'assurer un chauffage uniforme. Cela empêche les points chauds et les zones froides, garantissant que tout le lot atteint la température cible.

Ce contrôle précis de la température est essentiel pour obtenir les propriétés matérielles souhaitées, qu'il s'agisse de fritter des poudres en un solide dense ou d'induire une transition de phase spécifique.

Réactions chimiques améliorées

De nombreux processus métallurgiques reposent sur des réactions entre un matériau solide et un gaz. L'action de culbutage expose constamment de nouvelles surfaces du matériau à l'atmosphère du four.

Cela améliore considérablement la diffusion des gaz, accélérant les réactions chimiques comme l'oxydation ou la réduction et rendant l'ensemble du processus plus rapide et plus économe en énergie.

Conçus pour la production continue

Contrairement aux fours par lots, de nombreux fours rotatifs (souvent appelés fours à tambour) peuvent être alimentés en matériau en continu à une extrémité et décharger le produit fini à l'autre.

Cette capacité est idéale pour les applications industrielles à grand volume, telles que la production de clinker de ciment ou de boulettes de minerai de fer, garantissant une production stable et efficace.

Comprendre les compromis

Bien qu'il soit puissant, le four rotatif n'est pas la solution universelle pour tous les traitements thermiques. Comprendre ses limites est essentiel pour l'utiliser correctement.

Mieux adapté aux matériaux granulaires

L'action de culbutage est très efficace pour les poudres, les matériaux granulaires, les déchets et les boulettes. Elle est cependant inadaptée au traitement de grandes pièces uniques ou de pièces délicates qui pourraient être endommagées par le mouvement mécanique.

Complexité mécanique

Un tambour rotatif, en particulier un qui doit être scellé pour contrôler son atmosphère, est mécaniquement plus complexe qu'un simple four statique. Cela peut entraîner des exigences d'entretien plus élevées, en particulier pour les joints et le système d'entraînement rotatif.

Défis liés à la pureté de l'atmosphère

Bien que l'interaction gazeuse soit excellente, il peut être plus difficile d'obtenir et de maintenir un vide de très haute pureté ou une atmosphère parfaitement inerte dans un grand système dynamique avec des joints que dans un four statique plus petit et entièrement scellé.

Faire correspondre le four à l'objectif métallurgique

Pour appliquer ces connaissances, considérez l'objectif principal de votre processus. La forme de votre matériau et l'échelle de votre opération détermineront si un four rotatif est le bon choix.

- Si votre objectif principal est la conversion de matériaux en vrac : Le traitement continu et la haute efficacité d'un four rotatif le rendent idéal pour des tâches comme le grillage des minerais, la calcination des minéraux ou la fusion de grands volumes de déchets.

- Si votre objectif principal est le traitement thermique de précision : Un four à chambre par lots, sous vide ou à cornue peut être un meilleur choix pour le traitement de pièces uniques et de grande taille ou lorsqu'une atmosphère statique extrêmement pure est requise.

- Si votre objectif principal est l'amélioration des propriétés des matériaux : Pour le frittage de poudres ou l'application de revêtements où l'uniformité thermique est primordiale, le chauffage uniforme du four rotatif offre un avantage distinct.

Le choix du bon équipement thermique commence par une compréhension claire de la forme de votre matériau et de l'objectif principal de votre processus.

Tableau récapitulatif :

| Application | Avantages clés | Utilisations courantes |

|---|---|---|

| Élaboration & Fusion | Chauffage uniforme, extraction efficace des métaux | Fusion de l'aluminium de récupération, affinage des minerais |

| Récupération de matériaux | Haute efficacité de recyclage, processus évolutifs | Récupération du plomb à partir de déchets de batteries |

| Traitement des minerais & minéraux | Diffusion des gaz améliorée, fonctionnement continu | Calcination, grillage des boulettes de minerai de fer |

| Avantages généraux | Contrôle précis de la température, économies d'énergie | Frittage, processus d'oxydation |

Optimisez vos processus métallurgiques avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours rotatifs, à moufle, à tube, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques en matière de production et de recyclage des métaux. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et l'évolutivité dans votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision