Essentiellement, les matériaux réfractaires durables constituent le revêtement protecteur essentiel qui permet à un four rotatif de fonctionner. Ils sont spécifiquement conçus pour résister à l'environnement interne agressif du four, caractérisé par une chaleur extrême, des attaques chimiques et une abrasion mécanique, garantissant que la coque en acier reste intacte et que l'opération peut se poursuivre sans défaillance catastrophique.

La sélection du matériau réfractaire n'est pas un simple détail technique ; c'est une décision commerciale fondamentale qui dicte directement la durée de vie du four, le temps de fonctionnement et la rentabilité globale.

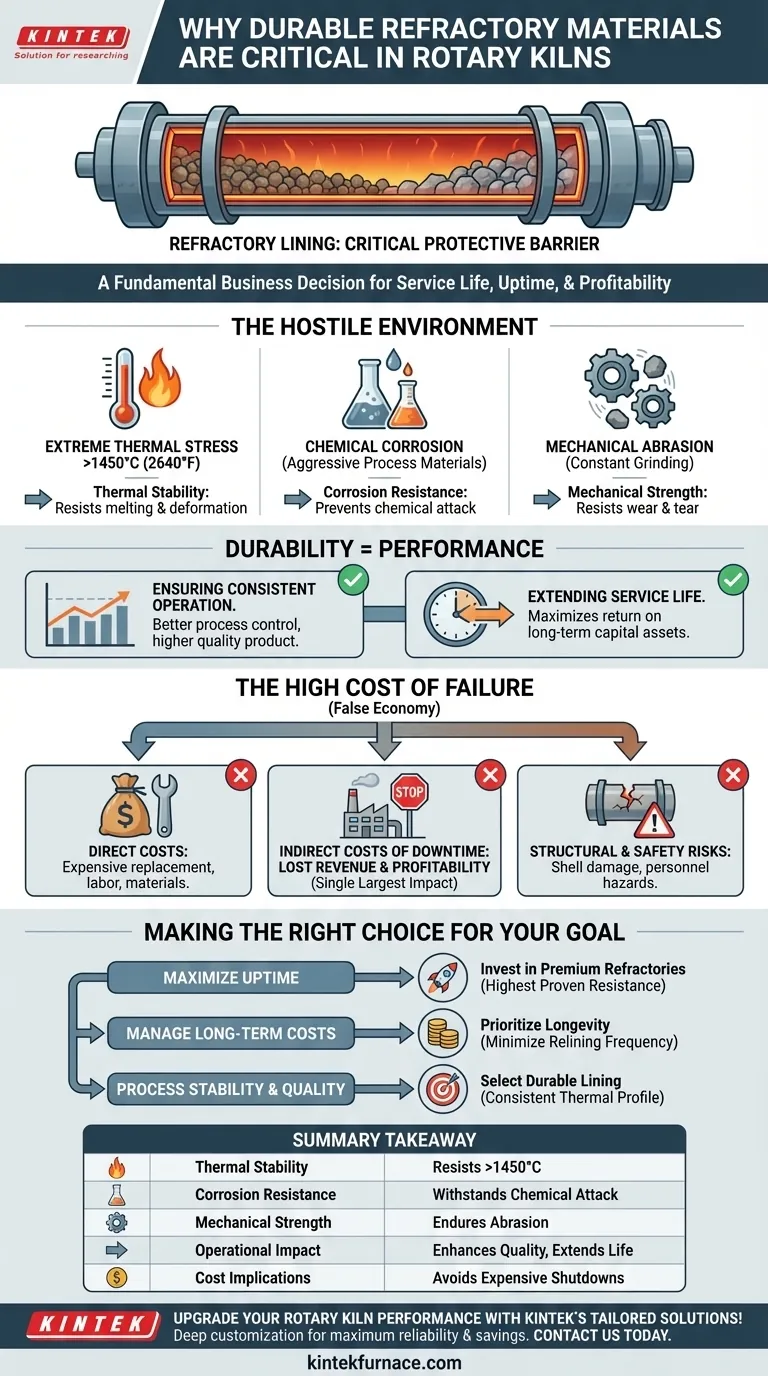

L'environnement hostile à l'intérieur d'un four rotatif

Pour comprendre l'importance de la durabilité, il faut d'abord apprécier les conditions que le revêtement réfractaire doit supporter. Il forme la barrière entre le processus surchauffé et la coque structurelle en acier du four.

Contrainte thermique extrême

Les fours rotatifs fonctionnent à des températures incroyablement élevées, dépassant souvent 1450°C (2640°F). Le réfractaire doit avoir une stabilité thermique élevée pour résister à cette chaleur sans fondre, se déformer ou se désagréger.

Corrosion chimique

Les matières premières et les combustibles utilisés dans des processus comme la production de ciment ou de chaux sont souvent chimiquement agressifs. Le revêtement réfractaire doit avoir une résistance à la corrosion élevée pour éviter d'être rongé par les composés alcalins ou acides présents dans le four.

Abrasion mécanique

Lorsque le four tourne, la charge solide de matériau s'agite et frotte constamment contre le revêtement. Cela crée une contrainte physique importante, exigeant que le réfractaire ait une résistance mécanique élevée pour résister à l'usure.

Pourquoi la durabilité se traduit par des performances

La capacité d'un réfractaire à résister à l'environnement du four sur de longues périodes est ce qui définit sa durabilité. Cette caractéristique est le fondement de l'efficacité et de la fiabilité opérationnelles.

Assurer un fonctionnement constant

Un revêtement réfractaire stable et intact offre un environnement thermique constant et prévisible à l'intérieur du four. Cela permet un meilleur contrôle du processus et un produit final de meilleure qualité.

Prolonger la durée de vie

Les fours rotatifs sont conçus comme des immobilisations à long terme. Des réfractaires durables et de haute qualité sont essentiels pour atteindre cette durée de vie prolongée, maximisant le retour sur un investissement très important.

Comprendre les compromis : le coût élevé de l'échec

Choisir un réfractaire moins durable pour économiser sur les coûts initiaux des matériaux est une fausse économie. Les conséquences d'une défaillance prématurée du réfractaire sont graves et l'emportent de loin sur toute économie initiale.

Coûts directs de remplacement

Lorsqu'un revêtement réfractaire tombe en panne, le four doit être arrêté. Le processus de refroidissement du four, de retrait de l'ancien revêtement et d'installation d'un nouveau est une tâche coûteuse, à forte intensité de main-d'œuvre et longue.

Coûts indirects des temps d'arrêt

Pour la plupart des usines industrielles, le coût de la perte de production pendant un arrêt de four est le plus grand impact financier. Chaque heure d'arrêt du four représente une perte de revenus et de rentabilité.

Risques structurels et de sécurité

Une défaillance catastrophique du réfractaire peut permettre à une chaleur extrême d'atteindre la coque en acier du four. Cela peut provoquer une déformation, des dommages permanents au four lui-même et créer des risques importants pour la sécurité du personnel.

Faire le bon choix pour votre objectif

Le choix du réfractaire approprié consiste à aligner les propriétés du matériau sur vos principaux objectifs opérationnels et financiers.

- Si votre objectif principal est de maximiser le temps de fonctionnement de la production : Investissez dans des réfractaires de première qualité avec la plus haute résistance thermique, chimique et mécanique avérée pour votre processus spécifique.

- Si votre objectif principal est de gérer les coûts opérationnels à long terme : Donnez la priorité à la longévité des réfractaires pour minimiser la fréquence des projets de réfection coûteux et les pertes de production associées.

- Si votre objectif principal est la stabilité du processus et la qualité du produit : Sélectionnez un revêtement durable qui maintient son intégrité, assurant un profil thermique constant pour des résultats de production fiables.

En fin de compte, choisir un réfractaire durable est un investissement dans la continuité opérationnelle et la viabilité économique de l'ensemble de votre installation.

Tableau récapitulatif :

| Aspect clé | Importance dans les fours rotatifs |

|---|---|

| Stabilité thermique | Résiste à des températures supérieures à 1450°C, empêchant la fusion et la déformation. |

| Résistance à la corrosion | Résiste aux attaques chimiques des composés alcalins ou acides. |

| Résistance mécanique | Supporte l'abrasion des matériaux qui dégringolent, réduisant l'usure. |

| Impact opérationnel | Améliore le contrôle des processus, la qualité des produits et prolonge la durée de vie du four. |

| Implications financières | Évite les arrêts et les remplacements coûteux, améliorant la rentabilité. |

Améliorez les performances de votre four rotatif avec les solutions sur mesure de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des options avancées de fours à haute température comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre capacité de personnalisation poussée garantit un alignement précis avec vos besoins de processus uniques, améliorant la durabilité, le temps de fonctionnement et l'efficacité des coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser le revêtement réfractaire de votre four pour une fiabilité et des économies maximales !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique