À la base, les fours rotatifs améliorent les matériaux métalliques grâce à une uniformité thermique supérieure. En faisant tourner et culbuter continuellement le matériau pendant le traitement thermique, ces fours garantissent que chaque particule ou pièce est exposée à la même température pendant la même durée. Cela élimine les points chauds et froids, conduisant à des améliorations très cohérentes et prévisibles de la structure finale et des performances du matériau.

L'avantage déterminant d'un four rotatif est sa capacité à créer des propriétés de matériau homogènes. Le mouvement constant garantit que des processus tels que le recuit ou la calcination sont appliqués uniformément sur l'ensemble du lot, ce qui est souvent impossible à réaliser dans un four statique.

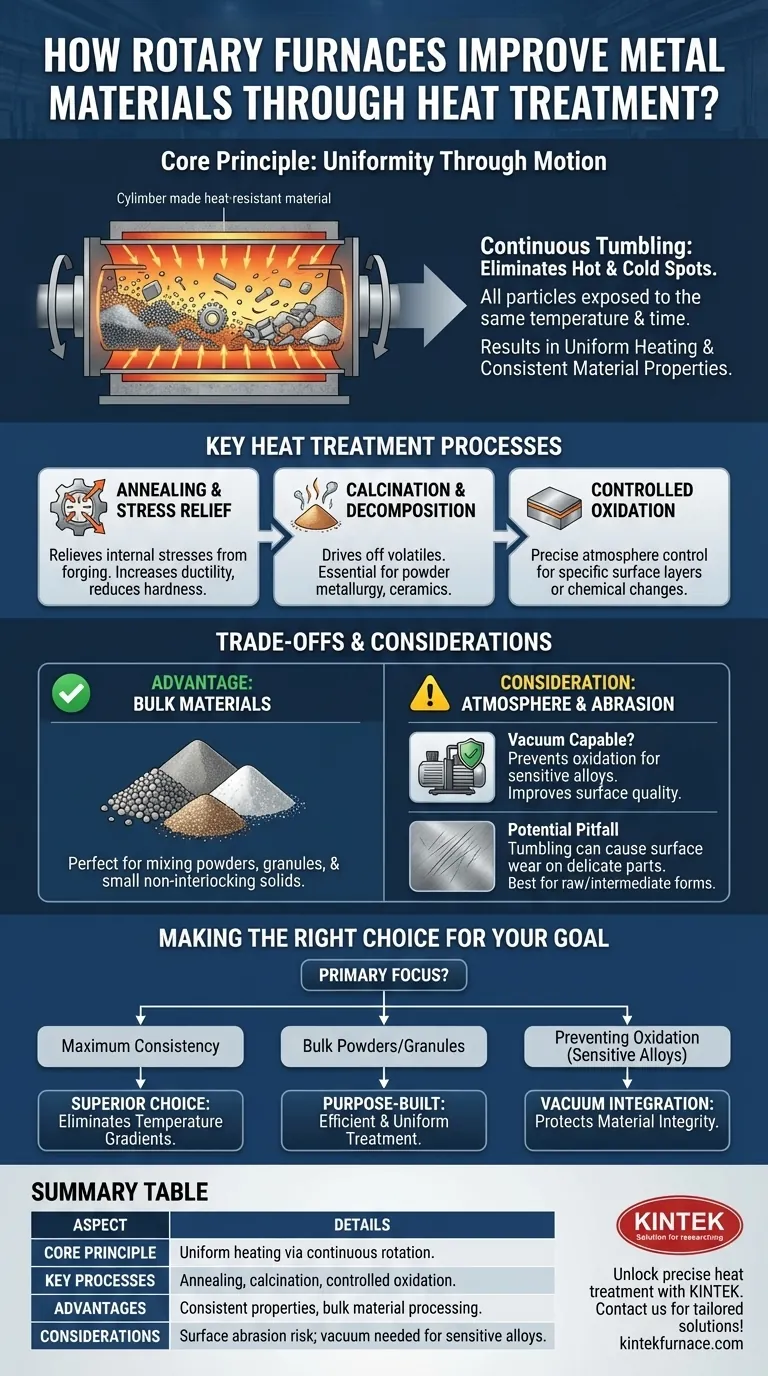

Le Principe Fondamental : Uniformité Par le Mouvement

Un four rotatif est une chambre cylindrique qui tourne autour de son axe horizontal. Cette action mécanique simple est la clé de son efficacité en traitement thermique.

Comment la Rotation Crée un Chauffage Uniforme

Lorsque le four tourne, le matériau à l'intérieur est constamment soulevé et culbuté. Cette action, souvent appelée mélange, expose continuellement de nouvelles surfaces du matériau à la source de chaleur.

Ceci empêche les couches externes du lot de matériau d'isoler le noyau interne, un problème courant dans les fours statiques.

Éliminer les Gradients de Température

L'objectif principal de ce culbutage est d'éliminer les gradients de température, c'est-à-dire les différences de température entre différentes parties du matériau.

En assurant que l'ensemble du lot atteint et maintient la température cible de manière uniforme, la transformation métallurgique résultante est cohérente. Cela conduit directement à des propriétés mécaniques plus fiables et prévisibles dans le produit final.

Principaux Processus de Traitement Thermique

Le contrôle précis de la température et le chauffage uniforme des fours rotatifs les rendent idéaux pour plusieurs processus industriels critiques.

Recuit et Soulagement des Contraintes

Le recuit est un processus qui modifie la microstructure d'un métal pour augmenter sa ductilité et réduire sa dureté, le rendant plus malléable.

Le chauffage uniforme et le refroidissement contrôlé dans un four rotatif sont parfaits pour soulager les contraintes internes qui auraient pu être introduites lors du forgeage ou d'autres étapes de fabrication.

Calcination et Décomposition Thermique

Les fours rotatifs sont largement utilisés pour la calcination, un processus à haute température qui élimine les substances volatiles ou induit une transition de phase dans un matériau.

Ceci est essentiel dans des industries telles que la métallurgie des poudres et la production de céramiques ou de matériaux réfractaires, où une décomposition thermique précise est requise.

Oxydation Contrôlée

Bien que souvent indésirable, l'oxydation peut être un processus contrôlé utilisé pour créer des couches de surface spécifiques ou des changements chimiques.

Un four rotatif permet un contrôle précis de l'atmosphère, permettant une oxydation contrôlée lorsque cela est requis pour un résultat matériel spécifique.

Comprendre les Compromis et les Considérations

Aucune technologie n'est une solution universelle. Comprendre le contexte dans lequel un four rotatif excelle — et où il pourrait ne pas — est crucial.

Avantage : Traitement des Matériaux en Vrac

Les fours rotatifs sont exceptionnellement bien adaptés au traitement de matériaux sous forme de vrac tels que les poudres, les granulés et les solides non imbriqués. Leur capacité à mélanger ces formes est un avantage significatif par rapport aux autres types de fours.

Considération : Le Rôle de l'Atmosphère

De nombreux traitements métalliques haute performance nécessitent une atmosphère contrôlée pour éviter les réactions chimiques indésirables, en particulier l'oxydation à haute température.

Lorsque cela est une priorité, un vide peut être intégré à la conception du four. Le fonctionnement sous vide empêche l'oxydation, ce qui améliore considérablement la qualité de surface et les performances mécaniques des métaux sensibles.

Piège Potentiel : Abrasion de Surface

L'action de culbutage qui assure un chauffage uniforme peut également provoquer une usure de surface ou une abrasion sur des pièces délicates ou finies.

Pour cette raison, les fours rotatifs sont généralement utilisés pour les matières premières ou les produits intermédiaires plutôt que pour les composants finis où l'intégrité de la surface est primordiale.

Faire le Bon Choix pour Votre Objectif

La sélection de la bonne méthode de traitement thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est d'obtenir une cohérence maximale du matériau : La capacité du four rotatif à éliminer les gradients de température en fait le choix supérieur pour des propriétés uniformes.

- Si votre objectif principal est de traiter des poudres ou des matériaux granulaires en vrac : Un four rotatif est conçu spécifiquement pour le traitement thermique efficace et uniforme de ces formes de matériaux.

- Si votre objectif principal est d'éviter l'oxydation de surface sur les alliages sensibles : Assurez-vous que le four rotatif est un modèle compatible avec le vide pour protéger l'intégrité du matériau à haute température.

En faisant correspondre les forces fondamentales du four à vos objectifs de processus, vous pouvez débloquer des améliorations significatives de la qualité et des performances du matériau.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Principe de Base | Chauffage uniforme grâce à la rotation et au culbutage continus des matériaux. |

| Processus Clés | Recuit, calcination, oxydation contrôlée pour le soulagement des contraintes et la décomposition. |

| Avantages | Élimine les gradients de température, assure des propriétés matérielles cohérentes, idéal pour les poudres et granulés en vrac. |

| Considérations | Peut provoquer une abrasion de surface ; l'intégration du vide empêche l'oxydation pour les alliages sensibles. |

Débloquez un traitement thermique précis pour vos matériaux avec les fours rotatifs avancés de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que vos exigences expérimentales uniques sont satisfaites pour une performance et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température