En bref, la technologie des gaz inertes remplit deux fonctions principales dans les fours à vide et à atmosphère haute température. Premièrement, elle crée un environnement chimiquement non réactif pour protéger les matériaux de l'oxydation et d'autres réactions indésirables. Deuxièmement, elle est utilisée comme médium pour un refroidissement rapide et contrôlé, ce qui peut réduire considérablement les temps de cycle de traitement et influencer les propriétés finales du matériau.

À hautes températures, les matériaux deviennent très vulnérables aux changements chimiques et aux contraintes thermiques. La technologie des gaz inertes est fondamentalement un outil de contrôle, offrant une protection chimique précise et une gestion thermique pour assurer l'intégrité et les propriétés souhaitées du produit final.

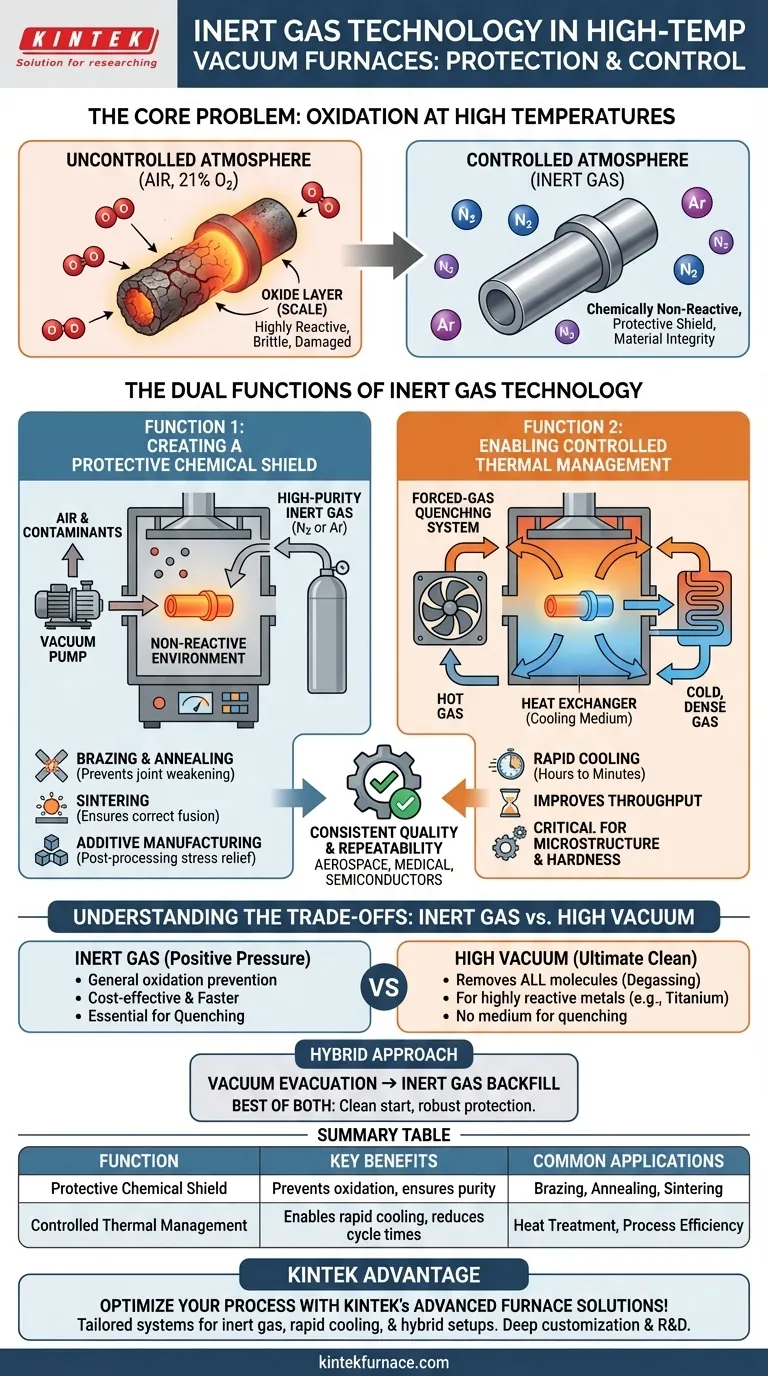

Le problème fondamental : pourquoi une atmosphère contrôlée est non négociable

Aux températures élevées rencontrées dans ces fours, les matériaux sont dans un état hautement réactif. L'introduction d'une atmosphère contrôlée n'est pas une fonctionnalité optionnelle ; c'est une exigence fondamentale pour obtenir un résultat réussi.

Prévenir l'oxydation et les réactions indésirables

L'air que nous respirons contient environ 21 % d'oxygène, qui est extrêmement réactif à haute température. Exposer une pièce chaude à l'oxygène peut provoquer des dommages immédiats et irréversibles, comme la formation d'une couche d'oxyde cassante (calamine) sur les métaux.

Les gaz inertes, le plus souvent l'azote et l'argon, sont utilisés parce qu'ils sont non réactifs. Ils déplacent physiquement l'oxygène et les autres contaminants atmosphériques, créant un bouclier protecteur autour de la pièce.

Assurer la répétabilité et la qualité du processus

Une atmosphère non contrôlée est une variable imprévisible. Une atmosphère de gaz inerte, en revanche, est une constante connue.

Cette cohérence est essentielle pour les industries de haute précision comme l'aérospatiale, les implants médicaux et les semi-conducteurs, où même des variations minimes dans les propriétés des matériaux peuvent entraîner la défaillance des composants. L'utilisation d'une atmosphère inerte garantit que chaque pièce traitée selon la même recette présente des caractéristiques identiques.

Les doubles fonctions de la technologie des gaz inertes

Le gaz inerte n'est pas seulement un bouclier passif ; c'est un outil actif utilisé pour manipuler l'environnement du four à deux fins distinctes.

Fonction 1 : Créer un bouclier chimique protecteur

Le rôle principal du gaz inerte est de créer un environnement non réactif. La chambre du four est d'abord évacuée pour éliminer l'air, puis remplie d'un gaz inerte de haute pureté.

Ceci est essentiel pour les processus où la pureté des matériaux et la finition de surface sont primordiales, notamment :

- Brasage et recuit : Prévient l'oxydation qui affaiblirait les joints ou altérerait la dureté du matériau.

- Frittage : Assure que les métaux ou céramiques en poudre fusionnent correctement sans former de composés chimiques indésirables.

- Fabrication additive : Utilisé dans le post-traitement des pièces métalliques imprimées en 3D pour soulager les contraintes sans compromettre l'intégrité du matériau.

Fonction 2 : Permettre une gestion thermique contrôlée

La deuxième fonction clé est la trempe par gaz forcé ou le refroidissement rapide. Une fois le cycle de chauffage terminé, les pièces doivent être refroidies de manière contrôlée.

Un puissant ventilateur fait circuler le gaz inerte à travers un échangeur de chaleur pour le refroidir, puis le renvoie à grande vitesse dans la zone chaude. Le gaz froid et dense absorbe rapidement la chaleur de la pièce et de l'isolation du four, réduisant drastiquement le temps de refroidissement de plusieurs heures à quelques minutes. Cela améliore non seulement le débit, mais est également essentiel pour obtenir des microstructures et une dureté spécifiques dans les alliages traitables thermiquement.

Comprendre les compromis : Gaz inerte vs. vide poussé

De nombreux fours peuvent fonctionner soit avec une atmosphère de gaz inerte, soit avec un vide poussé. Le choix dépend entièrement du matériau et de l'objectif du processus.

Quand choisir le gaz inerte

Le gaz inerte est idéal pour la prévention de l'oxydation à usage général. Il est souvent plus rentable et plus rapide d'atteindre une pression positive de gaz inerte que d'obtenir et de maintenir un vide très profond. C'est également la seule option lorsque la trempe par gaz forcé est requise, car il n'y a pas de milieu à faire circuler dans un vide.

Quand choisir le vide poussé

Un vide poussé est l'environnement le plus propre. Il est utilisé lorsque l'objectif n'est pas seulement de prévenir les réactions avec l'oxygène, mais d'éliminer toutes les molécules atmosphériques, y compris le gaz inerte lui-même. C'est essentiel pour le dégazage des matériaux ou le traitement de métaux extrêmement réactifs comme le titane et les métaux réfractaires, qui peuvent réagir même avec l'azote à haute température.

L'approche hybride : le meilleur des deux mondes

La pratique industrielle la plus courante implique l'utilisation des deux. Un four sera d'abord pompé jusqu'à un vide moyen ou poussé pour éliminer tout l'air et l'humidité. Il est ensuite rempli de gaz inerte de haute pureté à la pression souhaitée pour le cycle de chauffage. Cela garantit un environnement de départ extrêmement propre.

Faire le bon choix pour votre processus

Vos exigences de processus dicteront la stratégie de contrôle atmosphérique idéale.

- Si votre objectif principal est de prévenir l'oxydation de surface sur des matériaux courants (par exemple, l'acier) : Une atmosphère d'azote est généralement la solution la plus économique et efficace.

- Si votre objectif principal est de traiter des matériaux hautement réactifs (par exemple, le titane) ou d'assurer une pureté absolue : Un processus sous vide poussé, potentiellement rempli d'argon de haute pureté, est nécessaire.

- Si votre objectif principal est de réduire les temps de cycle grâce à un refroidissement rapide : Un four équipé d'un système de trempe par gaz inerte est essentiel.

- Si votre objectif principal est un traitement thermique général comme le brasage ou le frittage : L'approche hybride consistant à évacuer puis à remplir avec de l'azote ou de l'argon offre une protection robuste.

En comprenant ces principes, vous pouvez sélectionner les contrôles atmosphériques précis nécessaires pour garantir l'intégrité de vos matériaux et l'efficacité de votre processus.

Tableau récapitulatif :

| Fonction | Principaux avantages | Applications courantes |

|---|---|---|

| Bouclier chimique protecteur | Prévient l'oxydation et les réactions indésirables, assure la pureté du matériau | Brasage, recuit, frittage, fabrication additive |

| Gestion thermique contrôlée | Permet un refroidissement rapide (trempe par gaz forcé), réduit les temps de cycle, influence les propriétés des matériaux | Traitement thermique des alliages, amélioration de l'efficacité des processus |

Optimisez vos processus haute température avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour des applications de gaz inerte, un refroidissement rapide ou des configurations sous vide hybrides. Contactez-nous dès aujourd'hui pour améliorer l'intégrité des matériaux et augmenter l'efficacité de vos opérations !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision