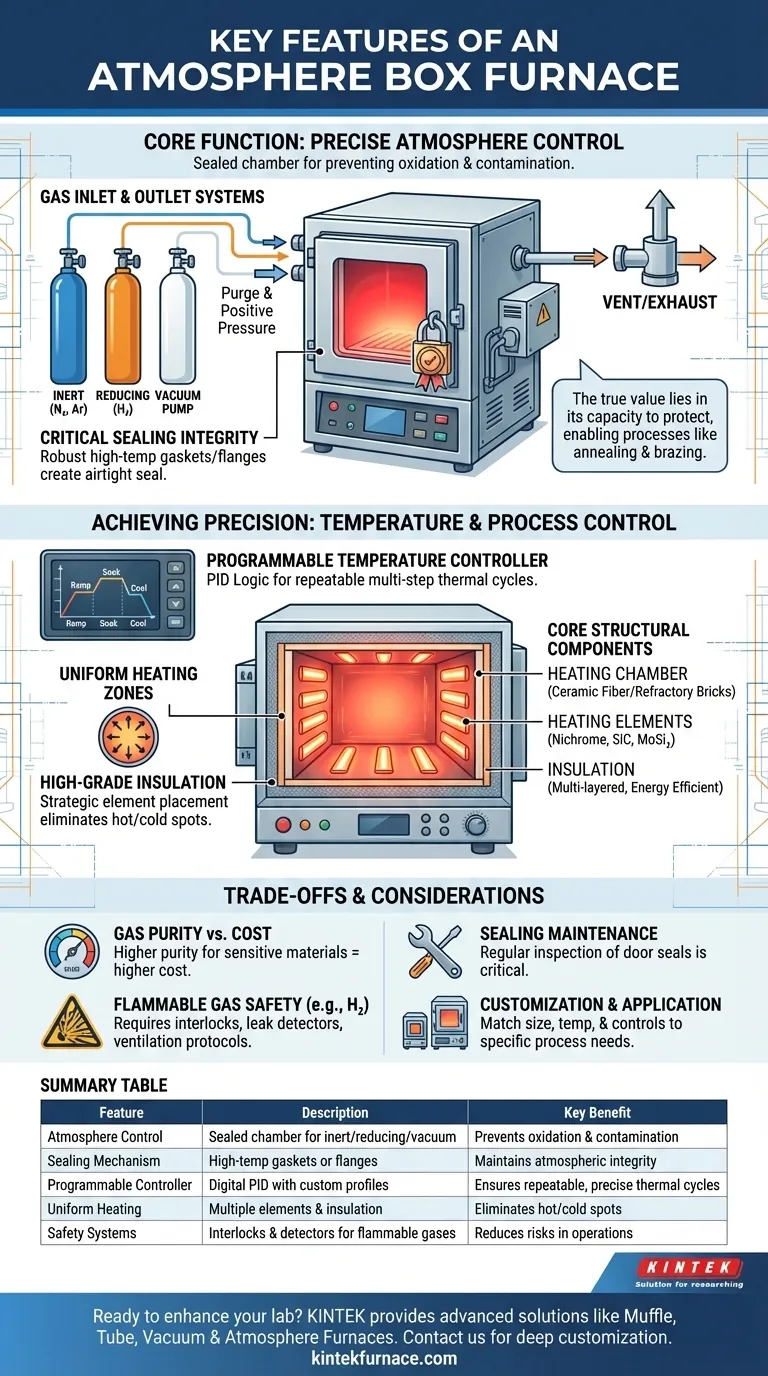

Au cœur, un four boîte à atmosphère contrôlée est conçu dans un objectif principal : contrôler avec précision l'environnement gazeux entourant un matériau lors d'un traitement à haute température. Contrairement à un four standard qui chauffe à l'air ambiant, sa caractéristique déterminante est une chambre scellée qui permet l'introduction de gaz spécifiques—ou la création d'un vide—pour prévenir l'oxydation, la contamination et d'autres réactions chimiques indésirables.

La véritable valeur d'un four boîte à atmosphère contrôlée ne réside pas seulement dans sa capacité à chauffer, mais dans sa capacité à protéger. Il crée un environnement chimiquement stable à haute température, permettant des processus tels que le recuit, le frittage ou le brasage qui sont impossibles à l'air libre.

Le Fondement : Contrôle et Intégrité de l'Atmosphère

La fonction centrale de cet équipement est de remplacer l'air ambiant réactif par un environnement contrôlé et prévisible. Cette capacité repose sur plusieurs caractéristiques interdépendantes.

L'Objectif du Contrôle de l'Atmosphère

Une atmosphère contrôlée empêche les réactions chimiques indésirables sur la surface d'un matériau à des températures élevées. L'objectif le plus courant est de prévenir l'oxydation (rouille ou écaillement) en déplaçant l'oxygène.

Ceci est réalisé en utilisant différents types de gaz :

- Gaz Inertes : L'azote (N₂) et l'Argon (Ar) sont utilisés pour créer un environnement non réactif pour des processus tels que le recuit et le brasage.

- Gaz Réducteurs : Un mélange d'hydrogène (H₂) peut être utilisé pour éliminer activement l'oxygène de la surface d'un matériau, un processus connu sous le nom de réduction.

- Vide : L'élimination de tous les gaz de la chambre fournit l'environnement le plus pur, bien que cela ajoute de la complexité et des coûts.

Systèmes d'Entrée et de Sortie de Gaz

Le four comprend des orifices et des régulateurs de débit dédiés pour gérer l'environnement gazeux. Le système purge la chambre de l'air avant le début du chauffage et maintient une légère surpression pendant le fonctionnement pour s'assurer que toute fuite s'effectue vers l'extérieur et non vers l'intérieur.

Le Rôle Critique de l'Étanchéité

Pour maintenir l'intégrité de l'atmosphère contrôlée, la porte du four et tous les orifices d'accès doivent disposer d'un mécanisme d'étanchéité robuste. Des joints en silicone haute température ou des brides métalliques usinées avec précision sont utilisés pour créer un joint hermétique, empêchant la contamination par l'air extérieur.

Atteindre la Précision : Contrôle de la Température et du Processus

Des résultats cohérents et reproductibles dépendent de plus que du simple contrôle de l'atmosphère ; ils nécessitent un contrôle exact du cycle thermique.

Contrôleurs de Température Programmables

Les fours à atmosphère modernes sont dotés de contrôleurs numériques avancés (utilisant souvent la logique PID) qui permettent aux utilisateurs de programmer des profils de température spécifiques. Cela permet des processus en plusieurs étapes avec des vitesses de montée en température contrôlées, des temps de maintien à des températures spécifiques et un refroidissement contrôlé.

Zones de Chauffage Uniformes

Pour garantir que chaque pièce d'un composant reçoive le même traitement thermique, les fours de haute qualité sont conçus pour une excellente uniformité de la température. Ceci est réalisé grâce au placement stratégique de plusieurs éléments chauffants et d'une isolation de haute qualité, éliminant les points chauds ou froids dans la chambre.

Composants Structurels de Base

Les performances et la longévité du four sont déterminées par sa construction physique. Les composants clés comprennent :

- Chambre de Chauffage : Souvent construite en fibre céramique de haute pureté ou en briques réfractaires capables de résister à des températures extrêmes tout en restant chimiquement inertes.

- Éléments Chauffants : Ils génèrent la chaleur et sont choisis en fonction de la température maximale du four. Les types courants comprennent le fil de Nichrome, le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi₂).

- Isolation : L'isolation multicouche minimise la perte de chaleur, ce qui améliore l'efficacité énergétique et la stabilité de la température.

Comprendre les Compromis et les Limitations

Bien que puissants, un four à atmosphère contrôlée introduit des complexités et nécessite un examen attentif des compromis opérationnels.

Pureté du Gaz vs. Coût

La pureté du gaz de procédé a un impact direct sur la qualité du produit final. Bien que l'azote de qualité industrielle standard soit suffisant pour de nombreuses applications, les gaz de haute pureté sont beaucoup plus coûteux mais nécessaires pour les matériaux sensibles.

Gaz Inflammables et Sécurité

L'utilisation de gaz réducteurs comme l'hydrogène introduit un risque de sécurité important. Les fours conçus pour l'hydrogène doivent comprendre des verrouillages de sécurité obligatoires, des détecteurs de fuite et des protocoles de ventilation spécifiques, ce qui augmente le coût et la complexité de l'équipement.

Intégrité du Joint et Maintenance

Le joint de la porte est un élément d'usure critique. Il nécessite une inspection régulière et un remplacement périodique pour prévenir les fuites qui compromettraient l'intégrité atmosphérique et gâcheraient le processus.

Personnalisation et Application

Il n'existe pas de modèle universel. La température maximale du four, la taille de la chambre et les systèmes de contrôle doivent être spécifiés pour correspondre à l'application prévue, que ce soit pour la recherche à petite échelle ou les besoins de production plus importants.

Faire le Bon Choix pour Votre Objectif

Le choix du bon four dépend entièrement du processus matériel que vous devez effectuer.

- Si votre objectif principal est d'éviter l'oxydation (par exemple, recuit brillant) : Privilégiez un four avec une excellente intégrité de scellement et un contrôle précis du débit pour les gaz inertes comme l'azote ou l'argon.

- Si votre objectif principal est la purification ou la dés-oxydation du matériau : Vous devez choisir un four explicitement conçu pour manipuler des gaz réducteurs comme l'hydrogène, équipé de tous les systèmes de sécurité nécessaires.

- Si votre objectif principal est la reproductibilité du processus pour la production : Investissez dans un modèle avec un contrôleur programmable avancé et une uniformité de température documentée à travers la chambre de chauffe.

En fin de compte, le choix d'un four à atmosphère contrôlée consiste à faire correspondre ses caractéristiques de contrôle spécifiques aux exigences chimiques et thermiques de votre processus matériel.

Tableau Récapitulatif :

| Caractéristique | Description | Avantage Principal |

|---|---|---|

| Contrôle de l'Atmosphère | Chambre scellée pour gaz inertes/réducteurs ou vide | Prévient l'oxydation et la contamination |

| Mécanisme d'Étanchéité | Joints haute température ou brides métalliques | Maintient l'intégrité de l'atmosphère |

| Contrôleur Programmable | PID numérique avec profils de température personnalisés | Assure des cycles thermiques précis et reproductibles |

| Chauffage Uniforme | Éléments multiples et isolation pour une chaleur homogène | Élimine les points chauds/froids |

| Systèmes de Sécurité | Verrouillages et détecteurs pour les gaz inflammables | Réduit les risques dans les opérations |

Prêt à améliorer les capacités de votre laboratoire avec un four boîte à atmosphère contrôlée sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à Muffle, Tubes, Rotatifs, Sous Vide et à Atmosphère Contrôlée, ainsi que les systèmes CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus à haute température ! Prenez contact maintenant

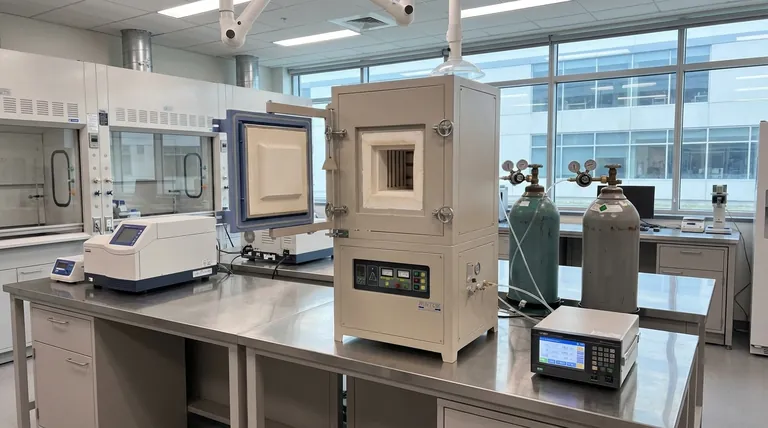

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux