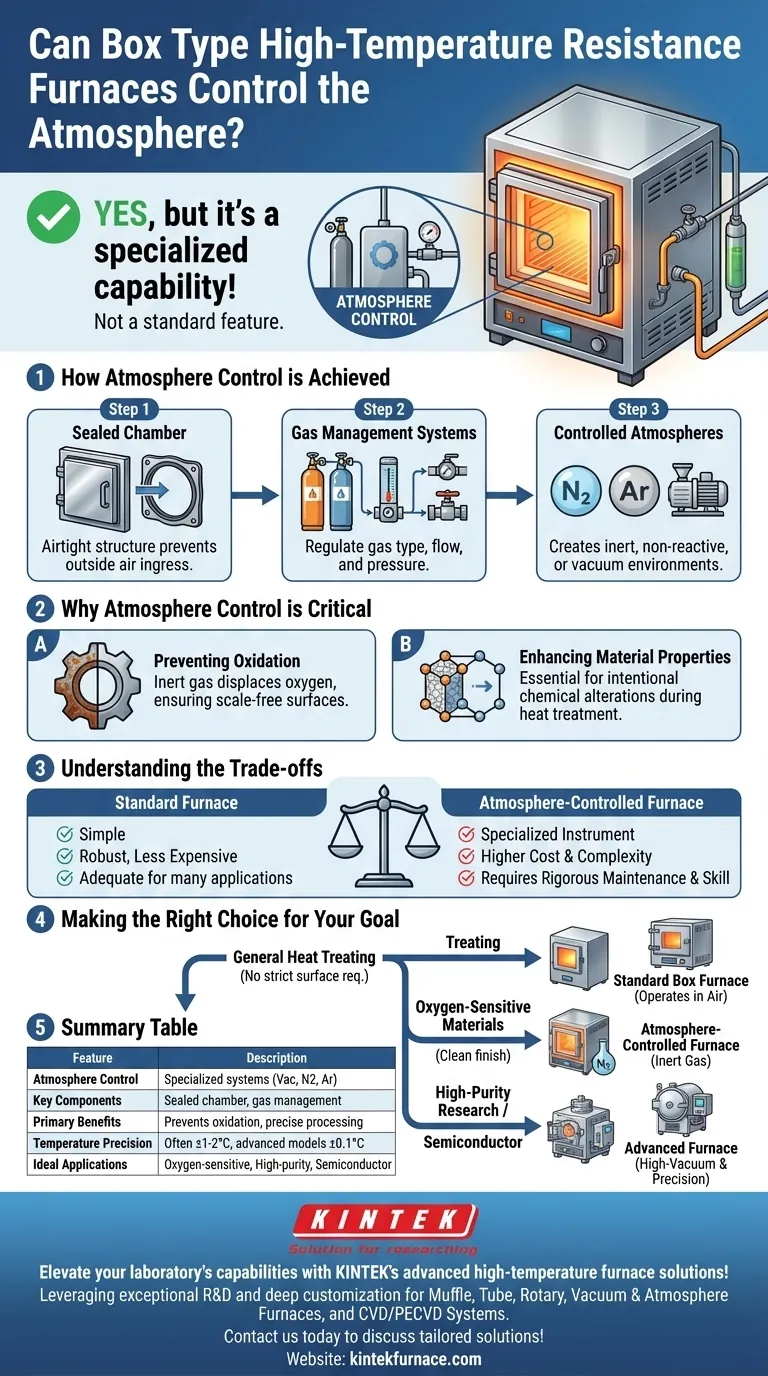

Oui, mais c'est une capacité spécialisée, pas une caractéristique standard. Bien qu'un four à résistance de type boîte de base fonctionne à l'air ambiant, de nombreux modèles sont spécifiquement conçus ou peuvent être équipés de systèmes pour un contrôle précis de l'atmosphère. Ces fours avancés utilisent des chambres scellées et du matériel de gestion des gaz pour créer des environnements comme le vide ou introduire des gaz protecteurs, ce qui est essentiel pour les processus à haute température où l'oxydation ou la contamination des matériaux est une préoccupation.

La capacité de contrôler l'atmosphère dans un four à boîte le transforme d'un simple dispositif de chauffage en un outil métallurgique de précision. Cette capacité repose sur une conception de four scellé et un système de contrôle des gaz dédié, essentiels pour prévenir l'oxydation et permettre un traitement avancé des matériaux.

Comment le contrôle de l'atmosphère est réalisé

La fonctionnalité d'un four à atmosphère contrôlée va bien au-delà du simple chauffage. Elle repose sur un système intégré conçu pour gérer précisément l'environnement interne de la chambre du four.

La chambre du four scellée

Le fondement de tout contrôle d'atmosphère est une structure étanche à l'air. Contrairement aux fours standard ouverts à l'air, ces modèles comportent des joints robustes sur les portes et toute autre ouverture.

Cette conception scellée est la première et la plus critique, car elle empêche l'air extérieur (principalement l'oxygène et l'humidité) de pénétrer et de contaminer le processus.

Systèmes de gestion des gaz

Ces fours sont équipés de matériel dédié pour introduire et réguler des gaz spécifiques. Cela comprend généralement des débitmètres de gaz de haute précision et des dispositifs de régulation de pression.

Ces composants permettent à un opérateur de contrôler avec précision le type de gaz, son débit et sa pression, garantissant qu'une atmosphère stable et uniforme est maintenue tout au long du cycle de traitement thermique.

Atmosphères contrôlées courantes

Les atmosphères contrôlées les plus courantes sont inertes ou non réactives. Ceci est réalisé en purgant d'abord la chambre de l'air, puis en la remplissant d'un gaz protecteur comme l'azote (N2) ou l'argon (Ar).

Certains systèmes avancés peuvent également créer un vide, éliminant presque tous les gaz atmosphériques pour fournir un environnement exceptionnellement pur pour les matériaux très sensibles.

Pourquoi le contrôle de l'atmosphère est critique

Le contrôle de l'environnement du four n'est pas seulement une amélioration facultative ; pour de nombreuses applications modernes, il est absolument nécessaire pour obtenir les propriétés et la qualité des matériaux souhaitées.

Prévention de l'oxydation

La principale raison d'utiliser une atmosphère contrôlée est de prévenir l'oxydation. À haute température, la plupart des métaux réagissent facilement avec l'oxygène, formant une couche de calamine ou d'oxyde à la surface.

Une atmosphère de gaz inerte déplace l'oxygène, protégeant la pièce et assurant une finition de surface propre et sans calamine. Ceci est vital pour les pièces qui nécessitent des tolérances dimensionnelles serrées ou une apparence impeccable.

Amélioration des propriétés des matériaux

Au-delà de la prévention des réactions indésirables, une atmosphère contrôlée est essentielle pour les processus conçus pour modifier intentionnellement la chimie d'un matériau.

Cette capacité est fondamentale pour certaines réactions chimiques requises lors de traitements thermiques spécifiques, garantissant que le produit final répond à ses caractéristiques métallurgiques spécifiées.

Comprendre les compromis

Bien que le contrôle de l'atmosphère offre des avantages significatifs, il est important de reconnaître les complexités et les coûts associés. Ce n'est pas une caractéristique standard, et la décision de l'utiliser doit être délibérée.

Fours standard contre spécialisés

Un four à boîte standard fonctionnant à l'air est un équipement plus simple, plus robuste et nettement moins cher. Il est parfaitement adéquat pour de nombreuses applications où l'oxydation de surface est acceptable ou peut être éliminée ultérieurement.

Un four à atmosphère contrôlée est un instrument spécialisé. L'ajout de joints, de plomberie de gaz, de capteurs et de systèmes de contrôle augmente le coût initial et la complexité opérationnelle.

Maintenance et compétence opérationnelle

Les systèmes requis pour le contrôle de l'atmosphère exigent une maintenance plus rigoureuse. Les joints peuvent se dégrader avec le temps et nécessitent d'être remplacés, et les capteurs de débit de gaz peuvent nécessiter un calibrage périodique pour rester précis.

L'utilisation d'un tel four nécessite également un niveau de compétence technique plus élevé pour gérer correctement les purges de gaz, les débits et les pressions afin d'assurer un processus réussi et sûr.

La précision comme ensemble

Les fours équipés pour le contrôle de l'atmosphère sont généralement conçus pour un travail de haute précision. Ils comprennent presque toujours un système de contrôle de température de haute précision.

Une précision de température de ±1-2°C est courante, certains modèles avancés atteignant ±0,1°C. Cette combinaison de caractéristiques est nécessaire car les processus exigeant un contrôle de l'atmosphère exigent généralement également des températures extrêmement stables et uniformes.

Faire le bon choix pour votre objectif

Le choix du bon type de four dépend entièrement de votre matériau, de votre processus et du résultat souhaité.

- Si votre objectif principal est le traitement thermique général sans exigences de surface strictes : Un four à boîte standard fonctionnant à l'air est souvent la solution la plus pratique et la plus rentable.

- Si votre objectif principal est de traiter des matériaux sensibles à l'oxygène ou d'obtenir une finition propre et sans calamine : Un four à atmosphère contrôlée utilisant un gaz inerte est essentiel pour protéger votre pièce.

- Si votre objectif principal est la recherche sur les matériaux de haute pureté ou le recuit des semi-conducteurs : Vous aurez besoin d'un four avancé doté à la fois d'une capacité de vide élevée et d'une régulation de température et d'atmosphère ultra-précise.

En alignant les capacités du four sur les exigences spécifiques de votre processus, vous assurez à la fois la qualité de vos résultats et l'efficacité de votre exploitation.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Contrôle de l'atmosphère | Systèmes spécialisés pour environnements sous vide ou gazeux comme l'azote ou l'argon |

| Composants clés | Chambre scellée, débitmètres de gaz, régulateurs de pression |

| Bénéfices principaux | Prévient l'oxydation, permet des processus métallurgiques précis |

| Précision de la température | Souvent ±1-2°C, avec des modèles avancés atteignant ±0,1°C |

| Applications idéales | Traitement de matériaux sensibles à l'oxygène, recherche de haute pureté, recuit de semi-conducteurs |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options fiables telles que des fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, que vous nécessitiez un contrôle d'atmosphère pour la prévention de l'oxydation ou une régulation de température ultra-précise. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre traitement des matériaux !

Guide Visuel

Produits associés

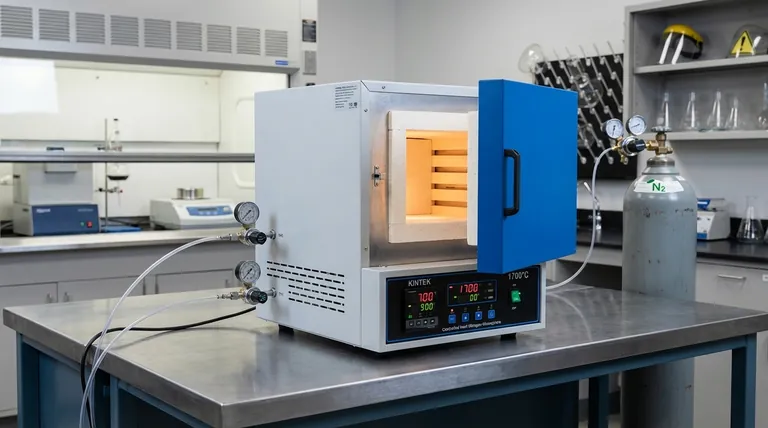

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement