Pour être direct, les perspectives de développement sont exceptionnellement solides. Les fours à boîte à atmosphère contrôlée ne sont plus seulement un équipement de fabrication ; ils constituent une technologie fondamentale pour l'industrie aérospatiale. Leur capacité à traiter avec précision les matériaux avancés nécessaires aux moteurs, aux structures d'avions et aux systèmes de protection thermique les rend indispensables pour l'innovation aérospatiale actuelle et future.

Le problème fondamental de l'aérospatiale moderne est la demande incessante de matériaux plus légers, plus résistants et plus résistants à la chaleur. Les fours à boîte à atmosphère contrôlée sont l'outil essentiel qui permet aux ingénieurs de créer ces matériaux, passant des propriétés théoriques à des composants fiables et essentiels à la mission.

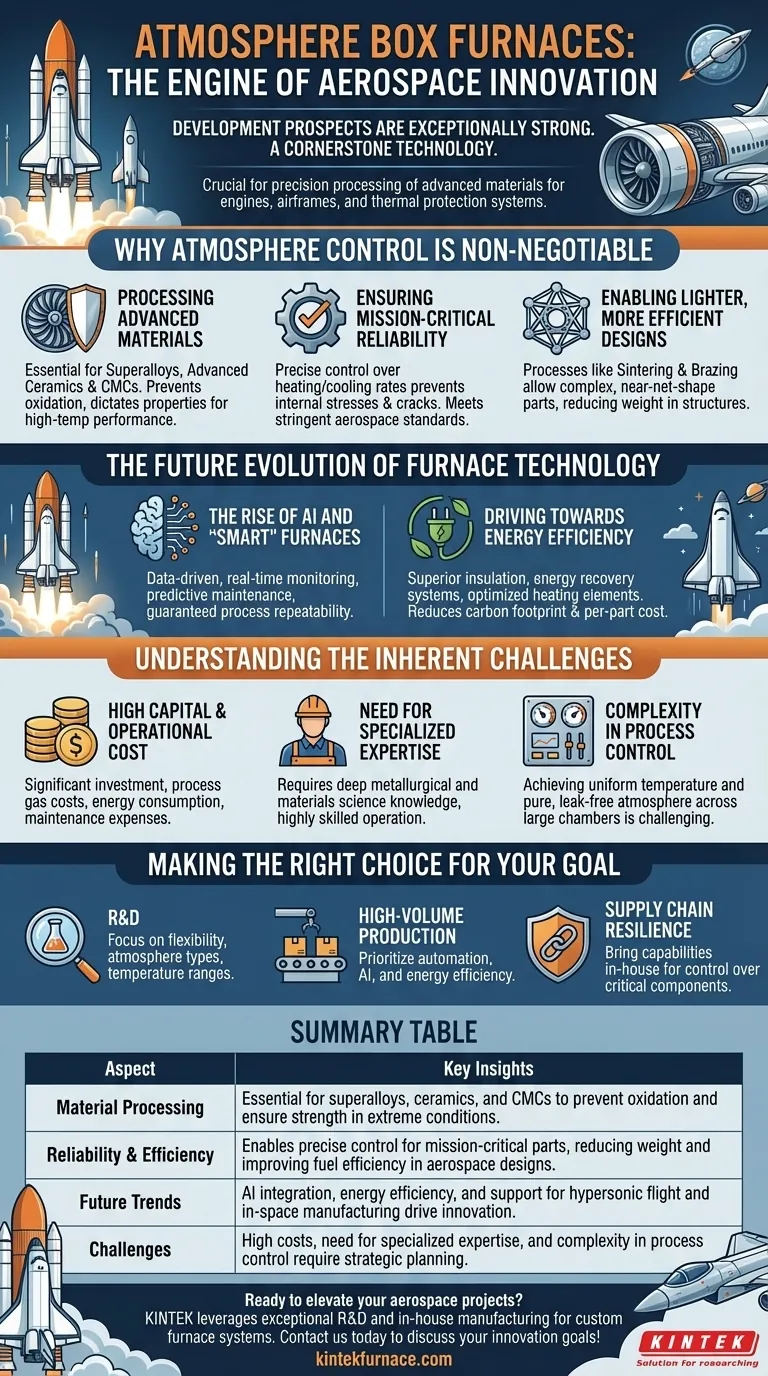

Pourquoi le contrôle de l'atmosphère est non négociable dans l'aérospatiale

Les conditions d'exploitation extrêmes des avions et des engins spatiaux dictent les matériaux utilisés pour les construire. Les fours à boîte à atmosphère contrôlée fournissent l'environnement contrôlé nécessaire pour forger ces matériaux avec les propriétés requises, une tâche impossible dans un four standard.

Traitement des matériaux avancés

De nombreux matériaux de nouvelle génération sont très réactifs avec l'oxygène et d'autres éléments à haute température. Une atmosphère contrôlée est essentielle.

Pour les superalliages, utilisés dans les aubes de turbine des moteurs à réaction et les composants des moteurs de fusée, une atmosphère inerte ou sous vide empêche l'oxydation, ce qui compromettrait autrement la résistance de l'alliage et ses performances à haute température.

Pour les céramiques avancées et les composites à matrice céramique (CMC), utilisés dans les systèmes de protection thermique et les enveloppes de moteur, l'atmosphère du four détermine la composition chimique finale et la densité lors du frittage, ce qui a un impact direct sur leur capacité à résister à la chaleur de rentrée.

Assurer une fiabilité essentielle à la mission

Dans l'aérospatiale, la défaillance d'un composant n'est pas une option. La précision du processus de traitement thermique est directement liée à la fiabilité et à la durée de vie d'une pièce.

Un four à atmosphère contrôlée permet un contrôle exact des vitesses de chauffage et de refroidissement. Cela empêche les contraintes internes, les fissures et les microstructures indésirables, garantissant que chaque pièce répond aux normes de certification aérospatiale strictes en matière de résistance et de fatigue.

Permettre des conceptions plus légères et plus efficaces

La recherche de l'efficacité énergétique et de charges utiles plus importantes est une recherche de composants plus légers.

Les processus tels que le frittage et le brasage, effectués dans des fours à atmosphère contrôlée, permettent la création de pièces complexes, de forme quasi-finale, à partir de matériaux tels que le titane et les alliages de nickel. Cela réduit le besoin de fixations lourdes ou d'usinage intensif, entraînant des économies de poids significatives dans les structures de satellites et les cellules d'avions.

L'évolution future de la technologie des fours

Le rôle du four à boîte à atmosphère contrôlée évolue, passant d'un simple outil de chauffage à un système intelligent et intégré qui soutient activement l'innovation.

L'essor de l'IA et des fours « intelligents »

Les futurs fours seront basés sur les données. L'intégration de l'IA permettra une surveillance et un ajustement en temps réel de la température et du débit de gaz, optimisant chaque cycle pour des résultats parfaits.

Cette intelligence permettra également la maintenance prédictive et garantira la répétabilité du processus, ce qui est essentiel pour adapter la production de nouveaux matériaux du laboratoire à l'usine.

Vers l'efficacité énergétique

Le traitement thermique est un processus gourmand en énergie. Alors que la durabilité et les coûts opérationnels deviennent plus critiques, les nouvelles conceptions de fours se concentreront sur une isolation supérieure, des systèmes de récupération d'énergie et des éléments chauffants optimisés.

Cela réduit non seulement l'empreinte carbone, mais diminue également le coût par pièce, rendant les matériaux avancés plus économiquement viables pour un éventail plus large d'applications.

Soutenir les objectifs aérospatiaux de nouvelle génération

Les ambitions de l'industrie aérospatiale reposent sur des matériaux qui n'existent pas encore en production de masse.

Les fours à atmosphère contrôlée sont fondamentaux pour le développement des matériaux ultra-haute température nécessaires au vol hypersonique. Ils sont également des catalyseurs clés pour les concepts futurs tels que la fabrication en orbite, où de petits fours efficaces pourraient un jour créer des pièces à la demande en orbite.

Comprendre les défis inhérents

Bien qu'indispensable, cette technologie n'est pas sans complexités. Une compréhension claire des compromis est essentielle pour la planification stratégique.

Coût d'investissement et d'exploitation élevé

Les fours à atmosphère contrôlée de pointe représentent un investissement en capital important. De plus, le coût des gaz de procédé (comme l'argon ou l'azote), la consommation d'énergie élevée et l'entretien régulier contribuent à des dépenses opérationnelles importantes.

Nécessité d'une expertise spécialisée

Développer la « recette » thermique correcte pour un alliage ou un composite avancé nécessite une connaissance approfondie de la métallurgie et de la science des matériaux. Le fonctionnement et l'entretien de ces systèmes complexes nécessitent des techniciens et des ingénieurs hautement qualifiés.

Complexité du contrôle de processus

Atteindre et maintenir une température parfaitement uniforme et une atmosphère pure et sans fuite dans une grande chambre est un défi technique important. Cela nécessite des capteurs sophistiqués, des systèmes de vide et une logique de contrôle pour garantir l'intégrité du processus.

Faire le bon choix pour votre objectif

Votre approche stratégique pour adopter cette technologie doit s'aligner directement sur votre objectif principal.

- Si votre objectif principal est la recherche et le développement : Investissez dans des fours offrant une flexibilité maximale en termes de types d'atmosphère, de plages de température et d'enregistrement de données pour créer de nouveaux matériaux et processus.

- Si votre objectif principal est la production à grand volume : Privilégiez les fours automatisés avec contrôle de processus piloté par l'IA et efficacité énergétique prouvée pour maximiser le débit, le rendement et la rentabilité.

- Si votre objectif principal est la résilience de la chaîne d'approvisionnement : Envisagez d'internaliser les capacités des fours à atmosphère contrôlée pour maîtriser le traitement thermique de vos composants les plus critiques et réduire les dépendances externes.

En fin de compte, la maîtrise du traitement thermique avancé n'est plus une capacité de niche, mais un impératif stratégique pour être leader dans l'industrie aérospatiale.

Tableau récapitulatif :

| Aspect | Aperçus clés |

|---|---|

| Traitement des matériaux | Essentiel pour les superalliages, les céramiques et les CMC afin de prévenir l'oxydation et d'assurer la résistance dans des conditions extrêmes. |

| Fiabilité et efficacité | Permet un contrôle précis pour les pièces essentielles à la mission, réduisant le poids et améliorant l'efficacité énergétique dans les conceptions aérospatiales. |

| Tendances futures | L'intégration de l'IA, l'efficacité énergétique et le soutien au vol hypersonique et à la fabrication en orbite stimulent l'innovation. |

| Défis | Les coûts élevés, le besoin d'expertise spécialisée et la complexité du contrôle des processus nécessitent une planification stratégique. |

Prêt à améliorer vos projets aérospatiaux avec des solutions avancées à haute température ? KINTEK tire parti de la R&D exceptionnelle et de la fabrication interne pour fournir à divers laboratoires des systèmes de fours personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir un traitement des matériaux et une fiabilité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'innovation !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement