Oui, absolument. Le graphite peut être chauffé très efficacement à l'aide d'un système d'induction. Le chauffage par induction fonctionnant sur tout matériau électriquement conducteur, la capacité du graphite à conduire l'électricité en fait un excellent candidat pour ce processus, offrant souvent des avantages uniques par rapport aux métaux traditionnels.

Bien que nous associions généralement l'induction au chauffage des métaux, la combinaison distincte de conductivité électrique, de résistance thermique élevée et de résistivité élevée du graphite en fait un matériau exceptionnellement utile – et parfois supérieur – pour les applications d'induction spécialisées à haute température.

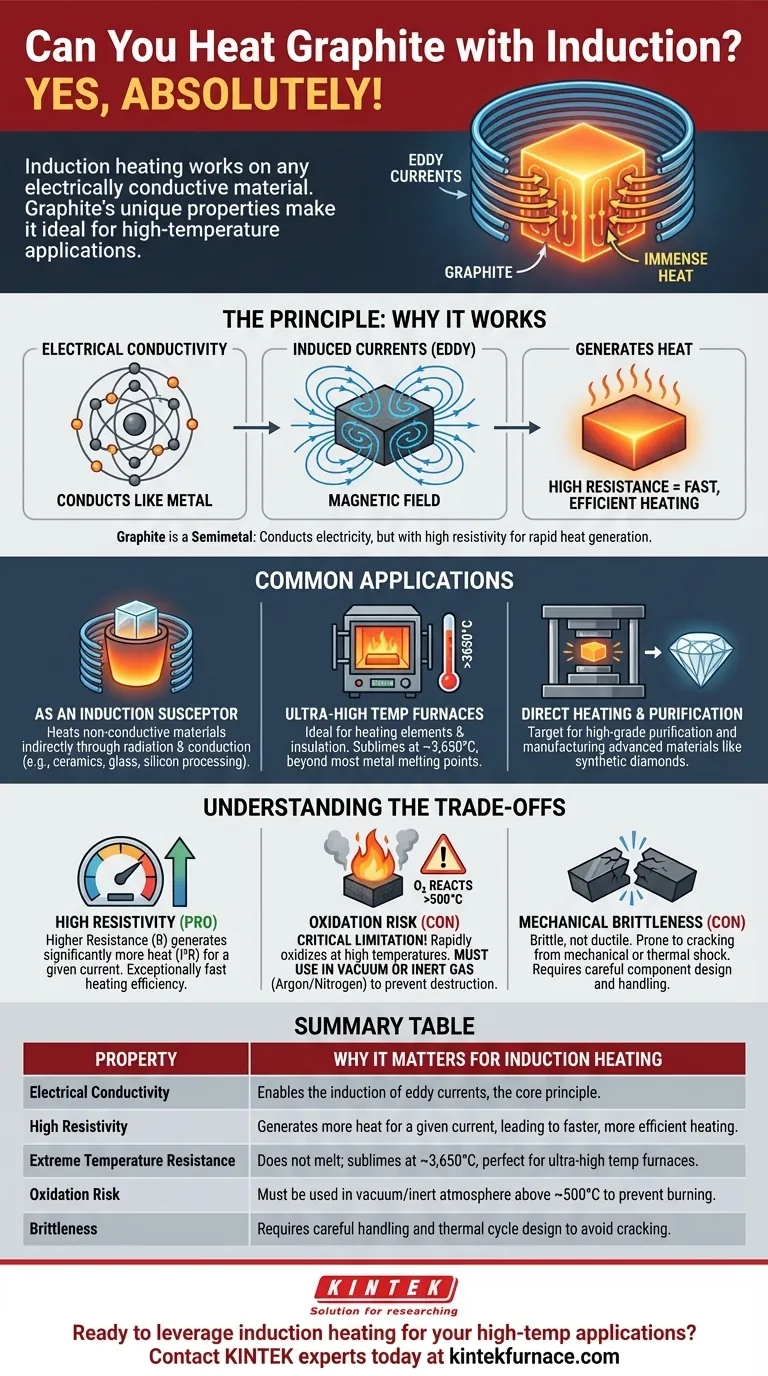

Le principe : pourquoi l'induction fonctionne sur le graphite

Le chauffage par induction consiste fondamentalement à induire des courants électriques dans un matériau. Si un matériau peut conduire l'électricité, il peut être chauffé par induction.

La conductivité électrique est essentielle

Le champ magnétique alternatif généré par une bobine d'induction provoque le déplacement des électrons à l'intérieur d'un matériau conducteur, créant de puissants courants électriques internes appelés courants de Foucault. La résistance naturelle du matériau au flux de ces courants génère une chaleur immense très rapidement.

La structure conductive du graphite

Le graphite est un allotrope (une forme spécifique) du carbone. Ses atomes sont arrangés en une structure en couches, en feuillets. Les électrons peuvent se déplacer librement le long de ces couches, permettant au graphite de conduire l'électricité, de manière similaire à un métal.

Un semi-métal, pas un métal typique

Bien que n'étant pas un métal au sens traditionnel, le graphite est classé comme un semi-métal ou semi-conducteur. Sa conductivité électrique est inférieure à celle du cuivre mais plus que suffisante pour que le processus d'induction fonctionne efficacement. En fait, sa résistance électrique plus élevée peut souvent conduire à un chauffage plus rapide et plus efficace.

Applications courantes du graphite chauffé par induction

Le graphite n'est pas seulement un matériau qui peut être chauffé par induction ; il est souvent le matériau préféré pour plusieurs processus industriels et scientifiques critiques.

En tant que suscepteur d'induction

C'est l'application la plus courante. Un suscepteur en graphite (généralement un creuset ou une chambre) est chauffé par la bobine d'induction. Il transfère ensuite cette chaleur à un matériau non conducteur placé à l'intérieur par rayonnement et conduction. C'est ainsi que des matériaux comme les céramiques, le verre ou le silicium sont traités dans les fours à induction.

Pour les fours à ultra-haute température

Le graphite ne fond pas à pression atmosphérique ; il se sublime (passe directement de l'état solide à l'état gazeux) à environ 3 650 °C (6 602 °F). Cette incroyable résistance à la température en fait le matériau idéal pour la construction des éléments chauffants et de l'isolation dans les fours à induction sous vide ou à gaz inerte qui fonctionnent à des températures bien au-delà du point de fusion de la plupart des métaux.

Pour le chauffage direct et la purification

Dans certains processus, la pièce en graphite elle-même est la cible. Cela peut être utilisé pour purifier le graphite à des grades extrêmement élevés ou pour fabriquer des matériaux avancés comme les diamants synthétiques, où le graphite est chauffé sous une pression immense.

Comprendre les compromis

L'utilisation du graphite n'est pas sans considérations spécifiques. Ses propriétés sont très différentes de celles des métaux, ce qui crée à la fois des avantages et des défis.

Haute résistivité et efficacité de chauffage

Le graphite a une résistivité électrique significativement plus élevée que les métaux comme l'acier ou le cuivre. Cette résistance plus élevée (R) signifie que pour un courant induit donné (I), la chaleur générée (I²R) est beaucoup plus grande. Cela peut faire chauffer le graphite exceptionnellement vite, mais cela peut nécessiter des fréquences d'alimentation différentes pour des performances optimales.

Risque d'oxydation

C'est la limitation la plus critique. À des températures élevées (généralement supérieures à 500 °C ou 932 °F), le graphite réagit avec l'oxygène de l'air et s'oxyde rapidement, brûlant essentiellement. Pour toute application à haute température, le graphite doit être utilisé dans un vide ou une atmosphère de gaz inerte (comme l'argon ou l'azote) pour éviter sa destruction.

Fragilité mécanique

Contrairement aux métaux, qui sont généralement ductiles et peuvent se plier, le graphite est cassant. Il peut se fissurer ou se briser s'il est soumis à un choc mécanique ou à un stress thermique dû à un chauffage inégal. Les composants doivent être conçus avec soin pour tenir compte de cela.

Faire le bon choix pour votre application

Pour décider si le graphite est le bon matériau, considérez votre objectif principal.

- Si votre objectif principal est de chauffer un matériau non conducteur : Utilisez un creuset en graphite comme suscepteur d'induction pour un chauffage indirect fiable et efficace.

- Si votre objectif principal est d'atteindre des températures extrêmes (>2000°C) : Le graphite est l'un des meilleurs choix disponibles, mais vous devez opérer sous vide ou en atmosphère inerte pour éviter l'oxydation.

- Si votre objectif principal est de chauffer rapidement une forme complexe : La haute résistivité du graphite permet un chauffage très rapide, mais assurez-vous que la conception de votre pièce et le cycle de chauffage tiennent compte de sa fragilité mécanique pour éviter les fractures.

En comprenant ses propriétés et ses limites uniques, vous pouvez exploiter le graphite comme un outil puissant et efficace dans les systèmes de chauffage par induction avancés.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour le chauffage par induction |

|---|---|

| Conductivité électrique | Permet l'induction de courants de Foucault, le principe fondamental du processus. |

| Haute résistivité | Génère plus de chaleur (I²R) pour un courant donné, conduisant à un chauffage plus rapide et plus efficace. |

| Résistance aux températures extrêmes | Ne fond pas ; se sublime à ~3 650 °C, ce qui le rend parfait pour les fours à ultra-haute température. |

| Risque d'oxydation | Doit être utilisé sous vide ou en atmosphère inerte (par exemple, argon) au-dessus de ~500 °C pour éviter de brûler. |

| Fragilité | Nécessite une manipulation soigneuse et une conception du cycle thermique pour éviter les fissures dues aux chocs mécaniques ou thermiques. |

Prêt à exploiter la puissance du chauffage par induction pour vos applications à haute température les plus exigeantes ?

Chez KINTEK, nous sommes spécialisés dans les solutions thermiques avancées. Notre expertise en conception de fours à haute température, y compris les fours à moufle, à tube, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par nos solides capacités internes de R&D et de fabrication. Que vous ayez besoin d'un système standard ou d'une solution profondément personnalisée pour le traitement du graphite ou d'autres matériaux avancés, nous pouvons vous offrir la performance et la fiabilité précises que votre laboratoire exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs avec vos processus à haute température.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un excès de lanthane est-il requis dans la fusion de l'alliage La(Fe,Si)13 ? Surmonter la combustion pour des performances magnétocaloriques optimales

- Quels avantages supplémentaires offrent les fours de fusion à induction sous vide ? Obtenez des métaux ultra-purs pour des applications critiques

- Quel impact un creuset en cuivre refroidi à l'eau a-t-il sur la qualité des alliages Ti–Mo–Fe ? Amélioration de la pureté et de la microstructure

- Quels sont les composants clés d'un four sous vide à chauffage par induction ? Découvrez les systèmes pour une fusion pure

- Quelles sont les applications courantes des fours de coulée sous vide dans l'industrie aérospatiale ? Découvrez les utilisations critiques pour les composants haute performance

- Quelles mesures de sécurité faut-il prendre lors de l'utilisation d'un four à induction pour la fusion des MGP ? Assurer la sécurité de l'opérateur et des matériaux

- Quels sont les avantages environnementaux du chauffage par induction ? Obtenez un chauffage industriel propre et efficace

- Quels sont les principaux avantages de l'utilisation des fours à induction pour la fusion des métaux précieux ? Maximiser la pureté et le rendement