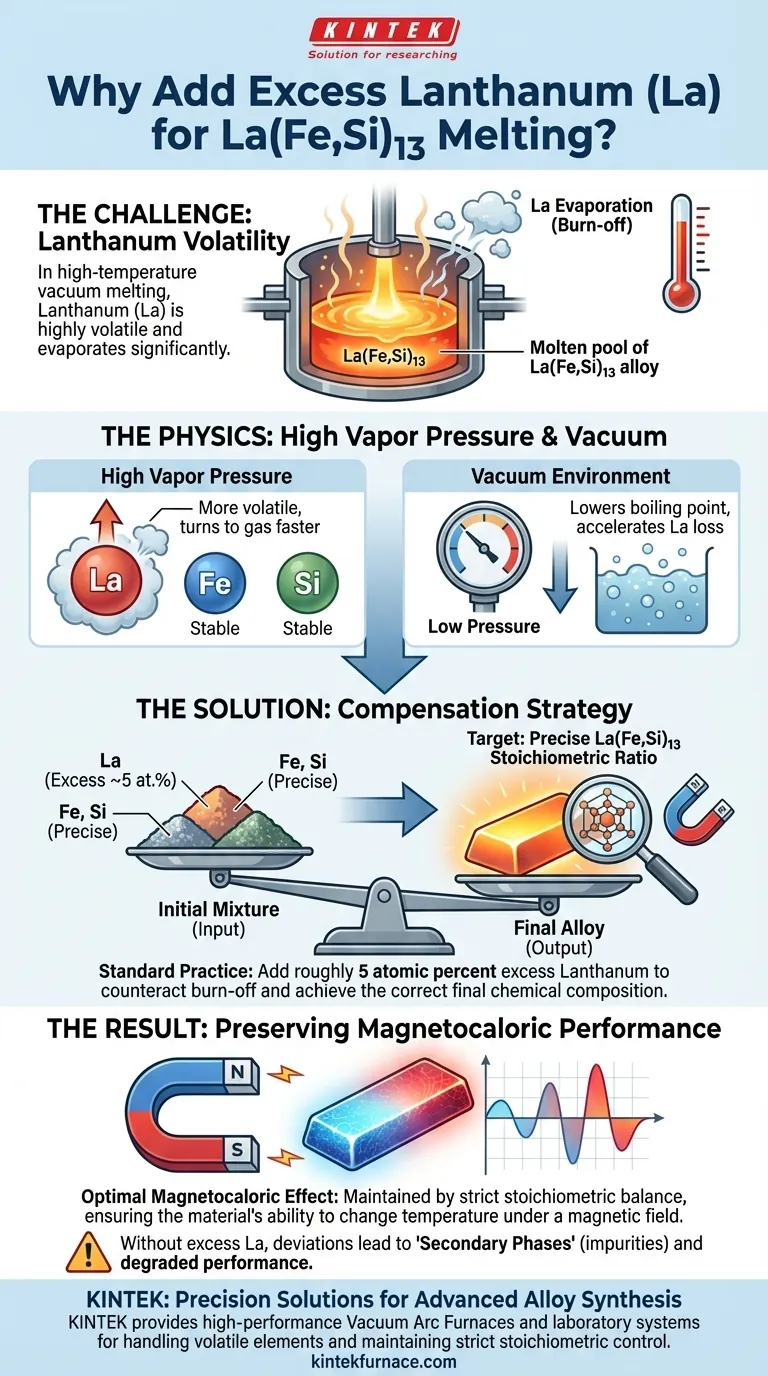

L'ajout d'un excès de lanthane est une stratégie de compensation essentielle. Dans l'environnement à haute température d'un four à arc sous vide, le lanthane (La) est très volatil et s'évapore rapidement. Pour compenser cette perte inévitable et garantir que l'alliage final conserve la bonne composition chimique, il faut introduire un surplus calculé du métal au début du processus.

Idée clé : La fusion sous vide à haute température provoque une "combustion" importante des éléments volatils en raison de la haute pression de vapeur. L'ajout d'un surplus précis de lanthane (généralement 5 % atomiques) contrecarre cette évaporation, préservant le rapport stœchiométrique strict requis pour des performances magnétocaloriques optimales.

La physique de la fusion par arc sous vide

Haute pression de vapeur

Pendant le processus de fusion, l'alliage est soumis à une chaleur intense. Le lanthane présente une pression de vapeur élevée par rapport aux autres composants du mélange La(Fe,Si)13.

Cette propriété physique rend le métal instable à l'état liquide à haute température. Il a tendance à passer à l'état gazeux beaucoup plus rapidement que les composants de fer ou de silicium.

Le phénomène de combustion

L'environnement sous vide accélère encore cette instabilité. À mesure que la pression dans la chambre diminue, le point d'ébullition du métal diminue, entraînant une perte par évaporation significative.

Cette perte est techniquement appelée "combustion". Sans intervention, ce phénomène laisserait l'alliage final déficient en lanthane.

Atteindre la précision stœchiométrique

Compensation par un excès de matière

Pour contrer la combustion, vous ne pouvez pas simplement peser le rapport théorique exact de l'alliage. Vous devez ajouter une quantité excédentaire de lanthane au mélange initial.

La pratique standard dicte généralement un ajout d'environ 5 % atomiques au-dessus de la formule cible. Ce surplus est sacrificiel ; il est destiné à être perdu pendant la fusion afin que le matériau restant atteigne la cible.

Préservation des performances magnétocaloriques

L'objectif ultime de cette compensation est de maintenir le rapport stœchiométrique précis de la phase La(Fe,Si)13.

Les propriétés magnétiques de ces alliages sont extrêmement sensibles à leur équilibre chimique. Si la teneur en lanthane tombe en dessous du rapport requis, l'effet magnétocalorique — la capacité du matériau à changer de température sous l'effet d'un champ magnétique — sera compromis.

Gestion des risques compositionnels

La conséquence du déséquilibre

Bien que l'ajout d'un excès soit nécessaire, il introduit un défi dans le contrôle du processus. L'objectif est d'équilibrer le surplus d'entrée exactement avec la perte de sortie.

Taux d'évaporation incohérents

Si la pression du vide ou la température de l'arc fluctue, le taux d'évaporation peut changer. Cela peut entraîner un produit final qui est soit encore distinctement pauvre en lanthane, soit involontairement riche en lanthane.

Formation de phases secondaires

L'incapacité à atteindre la cible stœchiométrique stricte ne fait pas seulement affaiblir l'alliage ; elle peut empêcher la formation correcte de la structure cristalline. Cela entraîne des phases secondaires qui agissent comme des impuretés, diluant l'efficacité du matériau.

Assurer la qualité de l'alliage

Pour maximiser les performances des alliages à base de La(Fe,Si)13, vous devez considérer le mélange initial comme une variable dynamique plutôt qu'une recette statique.

- Si votre objectif principal est la précision compositionnelle : Assurez-vous que vos calculs de poids initiaux incluent le surplus standard de 5 % atomiques de lanthane pour compenser la combustion.

- Si votre objectif principal est la performance magnétocalorique : Privilégiez le maintien du rapport stœchiométrique strict, car les déviations dégraderont directement la réponse thermique de l'alliage.

Un contrôle strict de la composition initiale est le seul moyen de garantir l'intégrité du matériau magnétique final.

Tableau récapitulatif :

| Facteur | Impact sur les alliages La(Fe,Si)13 | Stratégie d'atténuation |

|---|---|---|

| Pression de vapeur | Haute volatilité entraînant une évaporation rapide (combustion) | Ajouter ~5 % atomiques de lanthane en excès |

| Environnement sous vide | Abaisse le point d'ébullition, accélérant la perte de métal | Contrôle précis de la pression/température |

| Stœchiométrie | Les déviations dégradent les propriétés magnétocaloriques | Assurer que le rapport final atteint la phase 1:13 |

| Phases secondaires | Le déséquilibre compositionnel crée des impuretés indésirables | Calcul strict du poids initial |

Optimisez votre synthèse de matériaux avancés avec KINTEK

La précision est primordiale lors de la fusion d'alliages sensibles comme le La(Fe,Si)13. KINTEK fournit des solutions de laboratoire haute performance, notamment des fours à arc sous vide, des fours à moufle, des fours tubulaires et des systèmes CVD, spécialement conçus pour manipuler des éléments volatils et maintenir un contrôle stœchiométrique strict. Soutenu par une R&D et une fabrication expertes, notre équipement est entièrement personnalisable pour répondre à vos exigences uniques de recherche ou de production.

Prêt à obtenir une pureté d'alliage supérieure ? Contactez KINTEK dès aujourd'hui pour consulter nos experts et trouver le four haute température idéal pour votre laboratoire.

Guide Visuel

Références

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est la fonction principale d'un four à arc sous vide non consommable ? Perspectives d'experts pour la production d'alliages Sm-Co-Fe

- Comment la fusion par induction sous vide améliore-t-elle le contrôle des éléments actifs ? Obtenez une chimie d'alliage précise avec le VIM

- Quels matériaux ne peuvent pas être chauffés par induction ? Le rôle clé de la conductivité électrique

- Quels types de métaux peuvent être fondus dans des fours à induction ? Découvrez la fusion polyvalente pour tout métal conducteur

- Quelle est la fonction d'un four à induction sous vide dans la fusion d'alliages FeAl ? Assurer la pureté et la précision

- Quels sont les deux principaux types de creusets en graphite utilisés dans les fours à induction ? Argile-graphite vs. Carbure de silicium

- Comment les fours à induction génèrent-ils de la chaleur pour la fusion des métaux précieux ? Découvrez des solutions de fusion rapides et pures

- Pourquoi les creusets en graphite et les fours à induction sont-ils équipés de systèmes de gaz protecteur pour les composites Zn-SiC ?