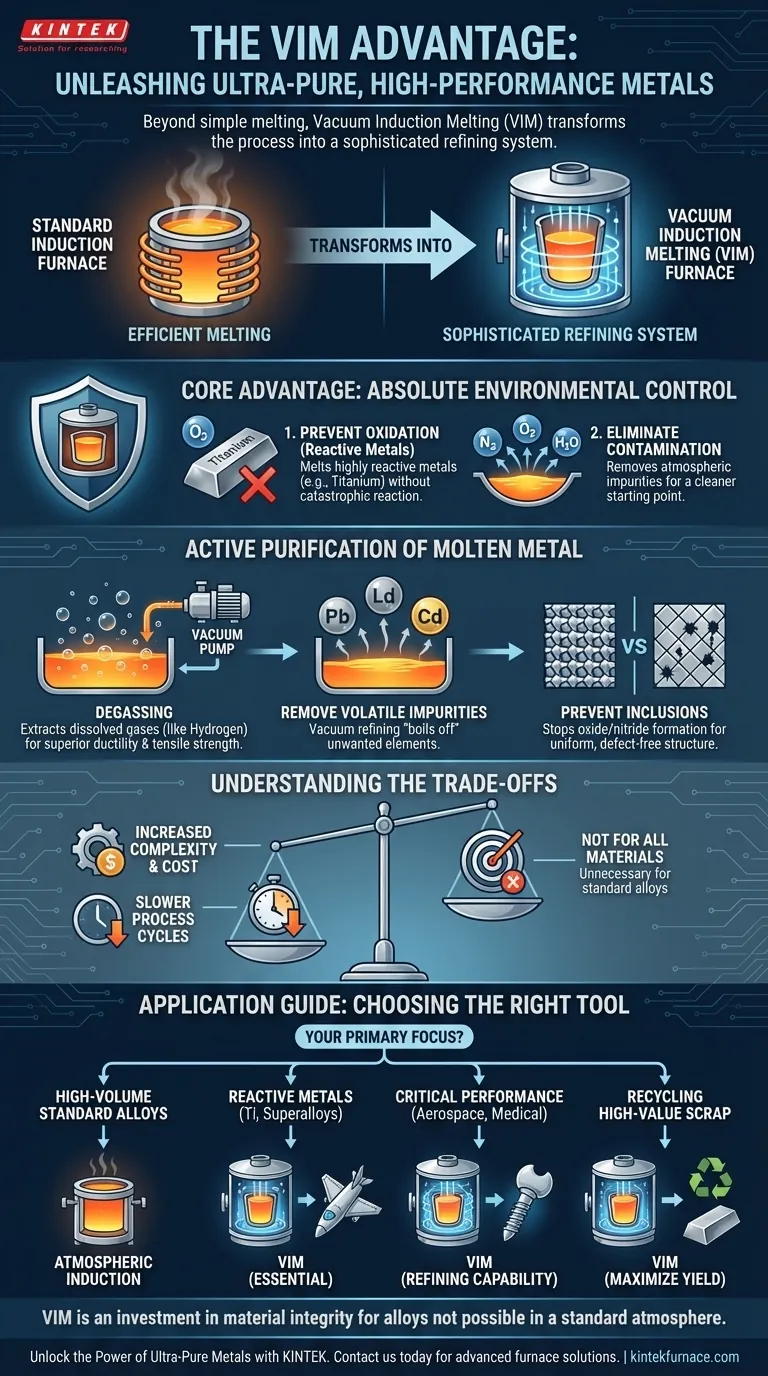

Au-delà de la simple fusion, un four de fusion à induction sous vide (VIM) offre un niveau de contrôle métallurgique fondamentalement différent. En effectuant le processus de fusion sous vide, il élimine la contamination atmosphérique, élimine activement les impuretés du métal en fusion et permet le traitement de matériaux hautement réactifs qu'il serait impossible de faire fondre dans un environnement à l'air libre.

Alors qu'un four à induction standard fait fondre efficacement le métal, l'ajout d'un vide le transforme en un système de raffinage sophistiqué. Cette capacité n'est pas seulement une amélioration incrémentale ; elle est le facteur clé qui permet de produire les superalliages et les métaux réactifs ultra-purs et de haute performance exigés par les industries aérospatiale, de la défense et médicale.

L'avantage principal : le contrôle environnemental absolu

La fonction principale du vide est de créer un environnement immaculé, en éliminant l'atmosphère comme variable dans le processus métallurgique.

Prévention de l'oxydation des métaux réactifs

Les fours standards ne peuvent pas faire fondre des métaux hautement réactifs comme le titane ou certains superalliages. Au moment où ils deviennent liquides, ils réagissent agressivement avec l'oxygène et l'azote de l'air, entraînant une contamination catastrophique et un matériau inutilisable.

Un four VIM élimine l'atmosphère, empêchant l'oxydation et permettant de faire fondre et de couler ces matériaux sensibles tout en maintenant leur pureté et leurs propriétés requises.

Élimination de la contamination atmosphérique

Même pour les métaux moins réactifs, l'atmosphère introduit des contaminants. L'air ambiant contient de l'oxygène, de l'azote et de la vapeur d'eau, qui peuvent se dissoudre dans le métal en fusion, formant des oxydes et des nitrures indésirables qui compromettent le produit final.

L'environnement sous vide élimine ces contaminants avant qu'ils ne puissent entrer en contact avec la masse fondue, assurant un point de départ plus propre pour l'alliage.

Purification active du métal en fusion

Un four VIM va au-delà de la simple prévention de la contamination ; il nettoie activement le métal. Le vide agit comme un outil de raffinage.

Dégazage pour des propriétés mécaniques supérieures

Les gaz dissous, en particulier l'hydrogène, sont une source majeure de défauts. Lorsque le métal se solidifie, ce gaz est expulsé de la solution, créant une porosité interne qui dégrade sévèrement les propriétés mécaniques comme la ductilité et la résistance à la traction.

Le vide extrait efficacement ces gaz dissous du bain de fusion, ce qui donne un produit final plus dense et plus solide structurellement, avec des performances considérablement améliorées.

Élimination des impuretés volatiles

L'environnement à basse pression abaisse le point d'ébullition de certains éléments. Cela permet au four de "faire bouillir" et d'éliminer les impuretés volatiles indésirables comme le plomb, le cadmium, l'aluminium et le magnésium de la masse fondue.

Ce processus, connu sous le nom de raffinage sous vide, est crucial pour produire des métaux avec des niveaux de pureté extrêmement élevés.

Prévention des inclusions non métalliques

De nombreux défauts dans les alliages à haute résistance sont causés par des inclusions non métalliques, telles que les oxydes et les nitrures. En éliminant l'oxygène et l'azote de l'environnement, un four VIM empêche ces réactions formant des inclusions de se produire en premier lieu.

Il en résulte un métal plus propre avec une structure interne plus uniforme, ce qui est essentiel pour les applications où la défaillance du matériau n'est pas une option.

Comprendre les compromis

Bien que les avantages soient significatifs, la technologie VIM n'est pas une solution universelle. Les avantages s'accompagnent de compromis clairs.

Complexité et coût accrus

Les pompes à vide, les joints de chambre et les commandes sophistiquées rendent les fours VIM considérablement plus chers à l'achat et à l'entretien que leurs homologues atmosphériques. Ils nécessitent des connaissances spécialisées pour fonctionner correctement.

Cycles de traitement plus lents

L'obtention et le maintien d'un vide poussé prennent du temps. Le cycle de pompage ajoute une quantité de temps considérable à chaque fusion, réduisant le débit global par rapport à un simple four à l'air libre.

Non requis pour tous les matériaux

Pour de nombreuses applications courantes impliquant des aciers au carbone standard ou de simples alliages non ferreux, le niveau de pureté offert par un four VIM est inutile. Un four atmosphérique est souvent plus rapide, moins cher et parfaitement adapté à la tâche.

Comment appliquer cela à votre projet

La décision d'utiliser un four à induction sous vide dépend entièrement de vos exigences en matière de matériaux et de vos objectifs de performance.

- Si votre objectif principal est la production à grand volume d'alliages standard : Un four à induction atmosphérique traditionnel offre probablement le meilleur équilibre entre vitesse et coût.

- Si votre objectif principal est de produire des métaux réactifs comme le titane ou des superalliages : Un four à induction sous vide est non négociable pour prévenir l'oxydation catastrophique et assurer la pureté.

- Si votre objectif principal est d'atteindre une performance maximale du matériau pour des applications critiques (par exemple, aérospatiale, médicale) : Les capacités de raffinage d'un four VIM sont essentielles pour éliminer les gaz et les impuretés qui compromettent les propriétés mécaniques.

- Si votre objectif principal est le recyclage de déchets de grande valeur et de matériaux de retour : Un four VIM maximise le rendement en éliminant virtuellement les pertes de métal dues à l'oxydation, rendant la récupération d'alliages coûteux économiquement viable.

En fin de compte, choisir un four à induction sous vide est un investissement dans l'intégrité des matériaux, permettant la création d'alliages qui ne sont tout simplement pas possibles dans une atmosphère standard.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine le contact atmosphérique pour faire fondre les métaux réactifs comme le titane sans contamination. |

| Élimine les contaminants | L'environnement sous vide élimine l'oxygène, l'azote et la vapeur d'eau pour un métal plus propre. |

| Dégaze le métal en fusion | Extrait les gaz dissous comme l'hydrogène pour améliorer la ductilité et la résistance à la traction. |

| Élimine les impuretés volatiles | Abaisse les points d'ébullition pour éliminer les éléments tels que le plomb et le cadmium par raffinage sous vide. |

| Prévient les inclusions non métalliques | Arrête la formation d'oxydes et de nitrures pour une structure interne uniforme dans les alliages à haute résistance. |

Libérez le pouvoir des métaux ultra-purs avec KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans les secteurs de l'aérospatiale, de la défense ou de la médecine, nos fours de fusion à induction sous vide offrent la précision et la pureté dont vous avez besoin pour les applications critiques. Contactez-nous dès aujourd'tx> pour discuter de la façon dont nous pouvons améliorer vos processus métallurgiques et atteindre une performance matérielle supérieure !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté

- Quelles sont les principales caractéristiques et avantages d'un four de fusion par induction sous vide ? Obtenez une production de métaux de haute pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs