Pour la fusion des métaux précieux, les principaux avantages d'un four à induction sont un contrôle inégalé du processus, ce qui garantit une pureté maximale du matériau et minimise les pertes coûteuses. Contrairement aux méthodes basées sur la flamme, le chauffage par induction offre un environnement propre, confiné et très efficace, parfaitement adapté aux matériaux de grande valeur comme l'or, l'argent et les métaux du groupe du platine.

Le problème fondamental de la fusion des métaux précieux n'est pas simplement de faire fondre le matériau, mais de préserver sa valeur intrinsèque. Les fours à induction excellent parce que leur technologie fondamentale est conçue pour protéger les actifs de l'oxydation, de la contamination et du gaspillage, offrant un produit final de la plus haute pureté et du meilleur rendement possible.

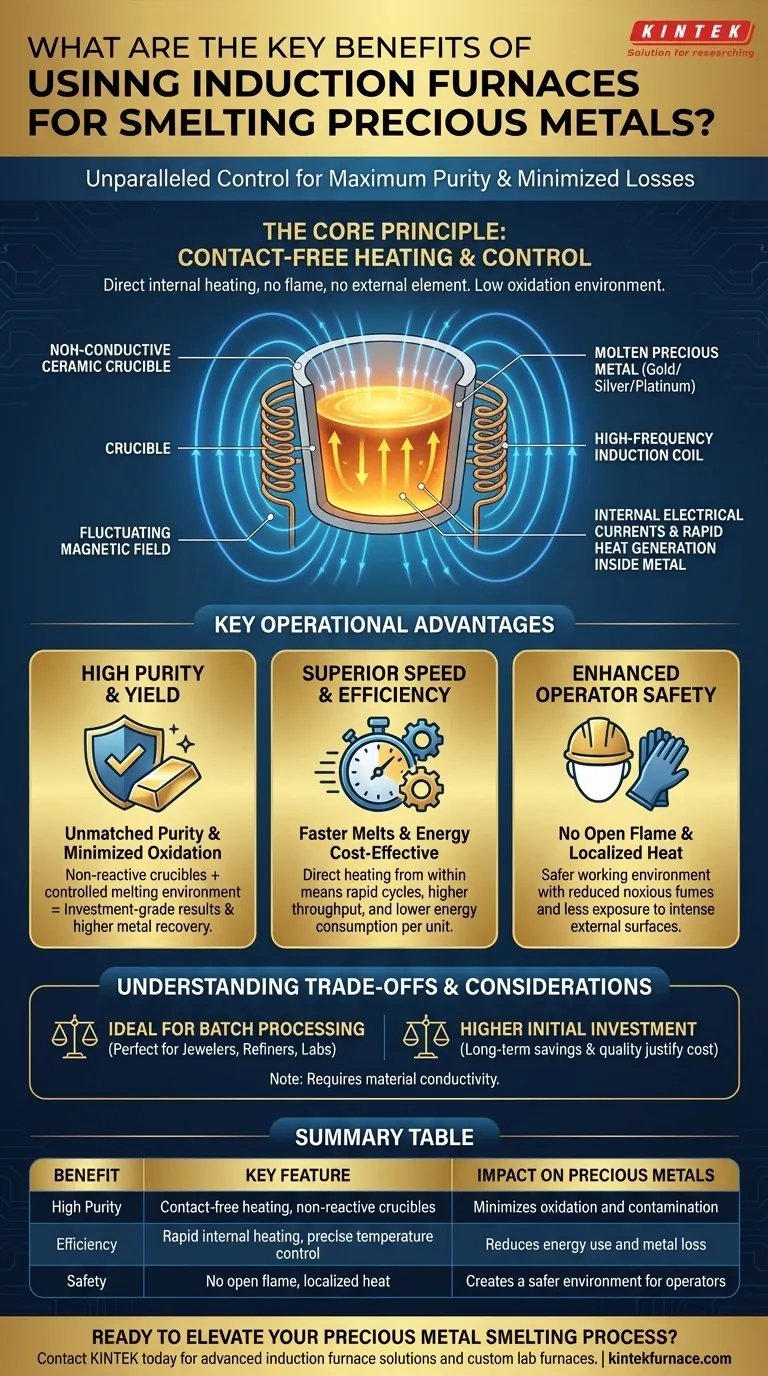

Le principe fondamental : Comment l'induction protège vos actifs

Pour comprendre les avantages, vous devez d'abord comprendre le processus. Un four à induction n'utilise pas de flamme externe ni d'élément chauffant pour faire fondre le métal.

Chauffage sans contact

Un four à induction utilise une puissante bobine d'induction à haute fréquence pour créer un champ magnétique fluctuant. Lorsqu'un matériau conducteur comme l l'or ou l'argent est placé dans ce champ (à l'intérieur d'un creuset), le champ induit de puissants courants électriques directement dans le métal lui-même.

Cette résistance électrique interne génère une chaleur précise et rapide. La chaleur provient de l'intérieur du métal, et non d'une source extérieure, ce qui conduit à une fusion incroyablement rapide et efficace.

Un environnement de fusion contrôlé

Comme il n'y a pas de combustion, le processus de fusion présente des niveaux d'oxygène intrinsèquement bas. C'est essentiel pour les métaux précieux, car cela réduit considérablement l'oxydation – une réaction chimique qui peut transformer une partie de votre métal précieux en scories ou en laitier sans valeur.

Cet environnement contrôlé signifie qu'une plus grande partie de votre métal se retrouve dans le lingot ou la pièce moulée finale, maximisant ainsi votre rendement.

L'importance du creuset

Le métal est contenu dans un récipient non conducteur appelé creuset. Pour les métaux précieux, ceux-ci sont généralement fabriqués à partir de matériaux spécialisés et non réactifs comme le graphite ou la céramique.

Cela garantit qu'aucune impureté du récipient ne peut s'infiltrer dans la masse fondue, ce qui est essentiel pour atteindre les niveaux de pureté élevés requis pour les lingots de qualité investissement ou les bijoux fins.

Principaux avantages opérationnels

Le principe de chauffage unique des fours à induction se traduit par des avantages opérationnels directs lors du travail avec des métaux précieux.

Précision de température inégalée

Les systèmes à induction offrent un contrôle de température extrêmement précis. Vous pouvez régler et maintenir une température spécifique, évitant la surchauffe qui peut vaporiser certains métaux dans un alliage ou dégrader le matériau.

Cette cohérence est vitale pour créer des alliages fiables et obtenir des résultats reproductibles à chaque fusion.

Vitesse et efficacité supérieures

Étant donné que la chaleur est générée directement à l'intérieur du métal, les fusions sont effectuées beaucoup plus rapidement que dans les fours traditionnels, qui doivent d'abord chauffer toute la chambre.

Cette rapidité se traduit par un débit plus élevé et une consommation d'énergie plus faible par once ou kilogramme de métal fondu, ce qui rend le processus plus rentable à long terme.

Sécurité accrue de l'opérateur

Les fours à induction sont nettement plus sûrs que les fours à combustible ou la fusion au chalumeau. Il n'y a pas de flamme nue, de fumées nocives de combustion ou de surfaces externes intensément chaudes.

La chaleur est localisée au métal à l'intérieur du creuset, créant un environnement de travail plus sûr et plus confortable pour l'opérateur.

Comprendre les compromis et les considérations

Bien que très avantageuse, la technologie d'induction présente des caractéristiques spécifiques que vous devez prendre en compte.

Idéal pour le traitement par lots

La plupart des fours à induction sont conçus pour le traitement par lots – la fusion d'une quantité spécifique de matériau à la fois. C'est un ajustement parfait pour les bijoutiers, les raffineurs ou les laboratoires qui manipulent divers alliages et tailles de fusion.

Cependant, ils peuvent être moins adaptés que les fours continus pour les opérations industrielles massives à métal unique qui fonctionnent 24h/24 et 7j/7.

Coût d'investissement initial

Le coût initial d'un four à induction est généralement plus élevé que celui d'un simple four à gaz ou d'une installation au chalumeau. Il s'agit d'un équipement sophistiqué.

Cet investissement initial est souvent justifié par les économies à long terme résultant de la réduction des pertes de métal, de la baisse des factures d'énergie et de la meilleure qualité des produits.

La conductivité des matériaux est requise

Le principe du chauffage par induction repose sur la conductivité électrique du matériau. Cela le rend parfait pour tous les métaux, mais inadapté à la fusion de matériaux non conducteurs comme le verre ou l'émail de la même manière.

Faire le bon choix pour votre objectif

Le choix du bon four à induction dépend entièrement de votre application spécifique et de votre échelle.

- Si votre objectif principal est le travail artisanal à petite échelle ou la réparation de bijoux : Un four de paillasse plus petit, de faible puissance, offre la précision et le contrôle nécessaires pour des lots sur mesure sans gaspillage significatif.

- Si votre objectif principal est le raffinage à moyenne échelle ou la production de lingots : Un four de capacité moyenne à élevée (par exemple, 5 kg à 50 kg) offre l'efficacité et la rapidité requises pour des fusions plus importantes tout en maintenant un contrôle strict de la pureté.

- Si votre objectif principal est de travailler avec divers alliages ou des métaux du groupe du platine à haute température : Assurez-vous que la combinaison four et creuset est explicitement conçue pour les températures requises, car la précision est primordiale pour éviter les pertes de matériaux et garantir l'intégrité de l'alliage.

En fin de compte, l'adoption d'un four à induction consiste à prendre un contrôle direct sur la qualité et la valeur de vos métaux précieux.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Impact sur les métaux précieux |

|---|---|---|

| Haute pureté | Chauffage sans contact, creusets non réactifs | Minimise l'oxydation et la contamination pour des résultats de qualité investissement |

| Efficacité | Chauffage interne rapide, contrôle précis de la température | Réduit la consommation d'énergie et la perte de métal, augmentant la rentabilité |

| Sécurité | Pas de flamme nue, chaleur localisée | Crée un environnement plus sûr pour les opérateurs manipulant des matériaux de grande valeur |

Prêt à améliorer votre processus de fusion des métaux précieux ? Contactez KINTEK dès aujourd'hui pour explorer nos solutions avancées de fours à induction. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques, vous aidant à atteindre une pureté, une efficacité et une sécurité supérieures. Contactez-nous dès maintenant pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire