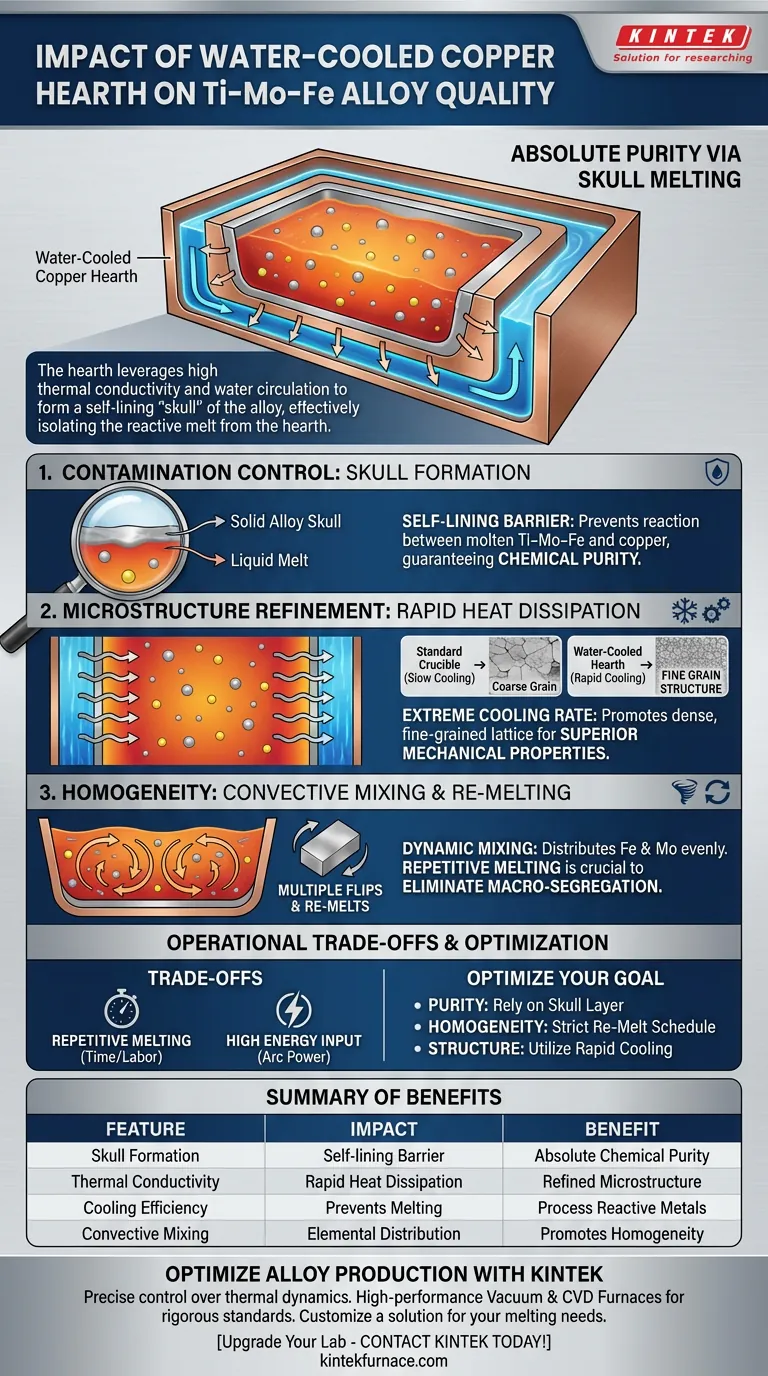

L'impact principal d'un creuset en cuivre refroidi à l'eau est la préservation absolue de la pureté de l'alliage. En exploitant la conductivité thermique élevée du cuivre et la circulation active de l'eau, le creuset force la formation d'une fine coquille solide de l'alliage Ti–Mo–Fe à l'interface de contact. Cette "écaille" agit comme une barrière physique, isolant efficacement le mélange fondu réactif du matériau du creuset pour éviter la contamination.

Le creuset en cuivre refroidi à l'eau permet un processus de "fusion par écaille" où l'alliage crée son propre revêtement de creuset. Cela garantit que le métal en fusion à haute température ne réagit pas avec le récipient de confinement, garantissant la pureté chimique tout en facilitant un refroidissement rapide pour des microstructures affinées.

Le Mécanisme de Contrôle de la Contamination

Formation de l'Écaille Solide

La fonction principale du creuset est de générer une "écaille" – une fine couche de l'alliage qui se solidifie immédiatement au contact de la surface de cuivre refroidie. Parce que le cuivre conduit la chaleur efficacement et est activement refroidi par eau, il extrait rapidement la chaleur de la couche externe de l'alliage. Cela crée un conteneur auto-revêtu, garantissant que le métal liquide repose à l'intérieur d'une coquille solide de sa propre composition plutôt que de toucher directement le cuivre.

Prévention des Réactions à Haute Température

Le titane et le molybdène ont des points de fusion élevés et sont très réactifs à l'état fondu. Sans la couche d'écaille, ces éléments pourraient réagir avec le matériau du creuset, introduisant des impuretés étrangères dans la matrice. Le creuset refroidi à l'eau élimine ce risque, garantissant que la composition chimique de l'alliage Ti–Mo–Fe final reste précise.

Dynamique Thermique et Microstructure

Dissipation Thermique Rapide

Au-delà de la pureté, le creuset refroidi à l'eau agit comme un dissipateur de chaleur agressif. Il évacue l'énergie thermique du bain fondu beaucoup plus rapidement qu'un creuset en céramique standard. Cette capacité est essentielle pour contrôler le processus de solidification des poudres à point de fusion élevé.

Affinage de la Microstructure

Le taux de refroidissement extrême fourni par le creuset influence la structure finale du matériau. Un refroidissement rapide facilite la formation de microstructures solidifiées fines. Ceci est généralement souhaitable, car une structure de grain plus fine conduit souvent à des propriétés mécaniques supérieures dans l'alliage final.

Assurer l'Homogénéité par le Processus

Le Rôle de la Convection

Alors que le creuset refroidit l'extérieur, le bain fondu intérieur reste dynamique. Sous l'influence des forces de l'arc et de la gravité, l'alliage liquide subit un mélange convectif. Ce mouvement naturel aide à répartir uniformément des éléments tels que le fer (Fe) et le molybdène (Mo) dans la base de titane (Ti).

Résolution de la Macro-Ségrégation

Malgré le mélange convectif, le refroidissement rapide au fond du creuset peut piéger des inhomogénéités. Pour contrer cela, le processus nécessite plusieurs cycles de retournement et de refusion. Cela garantit que chaque partie du lingot est exposée à l'arc et subit le mélange nécessaire pour éliminer la macro-ségrégation.

Considérations Opérationnelles et Compromis

La Nécessité d'une Fusion Répétitive

L'efficacité de refroidissement du creuset est une arme à double tranchant : elle protège l'alliage mais peut faire solidifier la couche inférieure avant qu'elle ne soit complètement mélangée. Par conséquent, une seule fusion est rarement suffisante. Obtenir une homogénéité chimique élevée nécessite un protocole rigoureux de retournement du lingot et de le refondre plusieurs fois.

Exigences d'Équilibre Énergétique

Étant donné que le creuset retire activement de la chaleur pour maintenir l'écaille, le système nécessite un apport d'énergie important (via les arcs) pour maintenir le cœur en fusion. Cet équilibre dynamique doit être soigneusement géré pour garantir que les poudres fondent complètement sans faire fondre le creuset en cuivre protecteur sous l'écaille.

Faire le Bon Choix pour Votre Objectif

Comment Appliquer Ceci à Votre Projet

- Si votre objectif principal est la pureté chimique : Comptez sur le creuset refroidi à l'eau pour maintenir la couche "d'écaille", garantissant aucune interaction entre le métal en fusion et le substrat en cuivre.

- Si votre objectif principal est l'homogénéité structurelle : Vous devez tenir compte du refroidissement rapide du creuset en mettant en œuvre un calendrier strict de plusieurs retournements et refusions pour éviter la ségrégation.

- Si votre objectif principal est l'affinage de la microstructure : Utilisez le taux de refroidissement élevé du creuset en cuivre pour entraîner une solidification rapide, favorisant un réseau dense et à grains fins.

Le creuset en cuivre refroidi à l'eau n'est pas simplement un conteneur ; c'est un outil de traitement actif qui dicte à la fois la pureté et la structure physique de l'alliage Ti–Mo–Fe final.

Tableau Récapitulatif :

| Caractéristique | Impact sur la Qualité de l'Alliage Ti–Mo–Fe | Avantage pour le Produit Final |

|---|---|---|

| Formation d'Écaille | Crée une barrière auto-revêtue d'alliage solide | Assure une pureté chimique absolue ; aucune contamination |

| Conductivité Thermique | Dissipation thermique rapide du bain fondu | Affine la microstructure et crée une taille de grain plus fine |

| Efficacité de Refroidissement | La circulation active de l'eau empêche la fusion du creuset | Permet le traitement de métaux réactifs à point de fusion élevé |

| Mélange Convectif | Mouvement dynamique du Mo et du Fe dans la base de Ti | Favorise l'homogénéité élémentaire (nécessite une refusion) |

Optimisez Votre Production d'Alliages Avancés avec KINTEK

Un contrôle précis de la dynamique thermique est la clé pour maîtriser les alliages réactifs comme le Ti–Mo–Fe. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de fours sous vide, CVD et personnalisables à haute température haute performance conçus pour répondre aux normes les plus rigoureuses des laboratoires et de l'industrie.

Que vous ayez besoin d'affiner des microstructures ou d'assurer une pureté chimique absolue, nos ingénieurs sont prêts à vous aider à personnaliser une solution pour vos besoins uniques de fusion.

Améliorez l'efficacité de votre laboratoire – Contactez KINTEK dès aujourd'hui !

Guide Visuel

Références

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quel est le rôle d'un four de fusion à arc sous vide dans la préparation des alliages Ti–Mo–Fe ? Essentiel pour la synthèse de haute pureté

- Qu'est-ce qui rend la technologie IGBT avantageuse pour le chauffage par induction ? Atteindre la précision, l'efficacité et la vitesse

- Quels sont les avantages de la fusion sous vide par induction (VIM) pour les superalliages ? Atteindre la pureté et la performance

- Quels sont les défis techniques associés aux fours à induction sous vide ou à atmosphère protectrice ? Surmontez-les pour une pureté matérielle supérieure

- Comment la condition de vide profite-t-elle au processus de fusion ? Obtenez des alliages métalliques de haute pureté et sans contamination

- Quel rôle joue un four de fusion à arc sous vide dans la fusion des alliages Fe60Co15Ni15Cr10 ? Obtenez une uniformité supérieure

- Pourquoi est-il important d'opérer dans un environnement sous vide pour la fusion de certains alliages métalliques ? Obtenez une pureté et des performances supérieures

- Quelle est la fonction principale d'un four VIM pour les alliages TiNi ? Assurer une haute pureté pour les implants médicaux