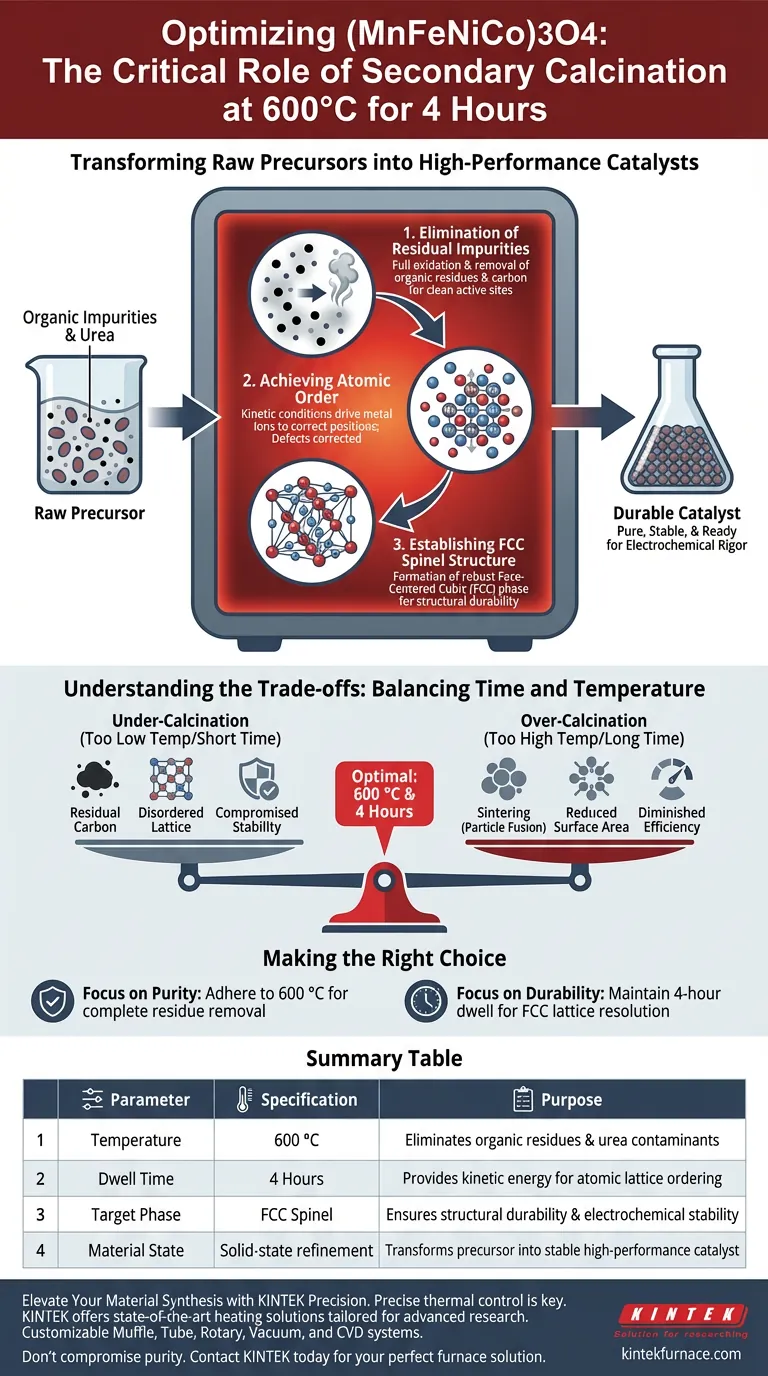

La calcination secondaire sert d'étape de finalisation critique pour la synthèse de matériaux (MnFeNiCo)3O4 haute performance. Ce traitement thermique spécifique — effectué à 600 °C pendant 4 heures — est nécessaire pour éliminer les impuretés organiques restantes de la combustion initiale et pour forcer la structure atomique dans une configuration thermodynamiquement stable. Sans cette étape, le matériau manquerait de la pureté et de l'ordre cristallin nécessaires à une application efficace.

Le processus transforme un précurseur brut en un catalyseur durable en favorisant la formation d'une structure spinelle pure, cubique à faces centrées (FCC). En éliminant les résidus de combustion et en permettant un ordre complet du réseau, ce traitement thermique garantit que le matériau peut résister aux rigueurs des processus électrocatalytiques.

La mécanique du raffinement des matériaux

Élimination des impuretés résiduelles

La réaction de combustion initiale utilisée pour créer le matériau précurseur est rarement efficace à 100 %. Elle laisse souvent derrière elle des résidus organiques, notamment de l'urée non réagie ou du carbone.

Si ces résidus sont laissés dans le matériau, ils peuvent bloquer les sites actifs ou interférer avec les réactions de surface. L'environnement à haute température du four garantit que ces contaminants sont entièrement oxydés et éliminés.

Obtenir l'ordre atomique

La création d'un oxyde multi-métallique complexe comme le (MnFeNiCo)3O4 nécessite un arrangement atomique précis. La calcination secondaire fournit les conditions cinétiques nécessaires pour mobiliser les atomes au sein du solide.

Cette énergie thermique permet aux ions métalliques de migrer vers leurs positions correctes dans le réseau cristallin. Ce processus, connu sous le nom d'ordonnancement du réseau, corrige les défauts qui se sont formés lors de la synthèse initiale rapide.

Établir la structure spinelle FCC

L'objectif ultime de ce traitement thermique est la pureté de phase. Le point de consigne de 600 °C est ajusté pour favoriser la formation d'une structure spinelle cubique à faces centrées (FCC) stable.

Cette phase cristalline spécifique est connue pour sa robustesse. En bloquant les atomes dans cette configuration, le matériau acquiert une durabilité structurelle significative, l'empêchant de se dégrader lors de réactions électrochimiques sévères.

Comprendre les compromis

L'équilibre entre le temps et la température

Bien que 600 °C soit la cible pour ce matériau spécifique, s'écarter de ce paramètre présente des risques.

Une température ou une durée insuffisante entraînera un matériau "sous-cuit". Cela conduit à une contamination résiduelle par le carbone et à un réseau désordonné, ce qui compromet l'activité catalytique et la stabilité.

Le risque de sur-calcination

Inversement, dépasser la température ou la durée nécessaire peut entraîner un frittage.

Si le matériau est chauffé trop agressivement, les particules peuvent fusionner. Cela réduit la surface active, diminuant l'efficacité du matériau malgré sa grande pureté.

Faire le bon choix pour votre synthèse

Pour vous assurer d'obtenir un catalyseur à la fois pur et mécaniquement robuste, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est une pureté chimique maximale : Respectez strictement le seuil de température de 600 °C pour assurer l'oxydation complète et l'élimination des résidus organiques tenaces comme l'urée non réagie.

- Si votre objectif principal est la durabilité structurelle à long terme : Ne raccourcissez pas le temps de maintien de 4 heures, car cette durée fournit la fenêtre cinétique nécessaire au réseau pour se résoudre complètement dans la phase spinelle FCC stable.

La précision de votre traitement thermique définit la différence entre un précurseur volatil et un catalyseur fiable et haute performance.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température | 600 °C | Élimine les résidus organiques et les contaminants d'urée |

| Temps de maintien | 4 heures | Fournit l'énergie cinétique pour l'ordonnancement du réseau atomique |

| Phase cible | Spinel FCC | Assure la durabilité structurelle et la stabilité électrochimique |

| État du matériau | Raffinement en phase solide | Transforme le précurseur en catalyseur stable haute performance |

Élevez votre synthèse de matériaux avec la précision KINTEK

Un contrôle thermique précis fait la différence entre un précurseur défaillant et un catalyseur haute performance. KINTEK fournit des solutions de chauffage de pointe adaptées à la recherche sur les matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de 600 °C de vos protocoles de calcination de (MnFeNiCo)3O4.

Ne laissez pas les fluctuations de température compromettre la pureté de votre spinelle FCC. Contactez KINTEK dès aujourd'hui pour trouver le four haute température idéal pour les besoins uniques de votre laboratoire.

Guide Visuel

Références

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction principale d'une étuve de séchage dans la préparation de l'oxyde de calcium à partir de déchets de coquilles d'œufs ? Maximiser la pureté

- Pourquoi le processus de séchage à 105 °C dans un four de séchage électrique est-il important ? Prévenir la défaillance structurelle des réfractaires

- Pourquoi un contrôle précis de la température est-il essentiel pour la solidification des alliages d'aluminium ? Obtenez une résistance supérieure des matériaux

- Comment un système de chauffage et de refroidissement par circulation d'huile affecte-t-il le moulage sous pression à chambre froide (HPDC) ? Optimisez le contrôle thermique de votre moulage sous pression

- Pourquoi une chambre de durcissement à température et humidité constantes est-elle essentielle à la géopolymérisation ? Assurer la résistance structurelle

- Quels sont les avantages de la méthode feuille-fibre-feuille pour les plaques SiC/TB8 ? Production efficace de composites SiC/TB8

- Quelle est la fonction du broyage à billes dans la synthèse du Li-NASICON ? Optimisez les performances de votre électrolyte solide

- Pourquoi est-il nécessaire de préchauffer les moules de coulée à 300°C ? Contrôle thermique expert pour la production d'alliages d'aluminium recyclé