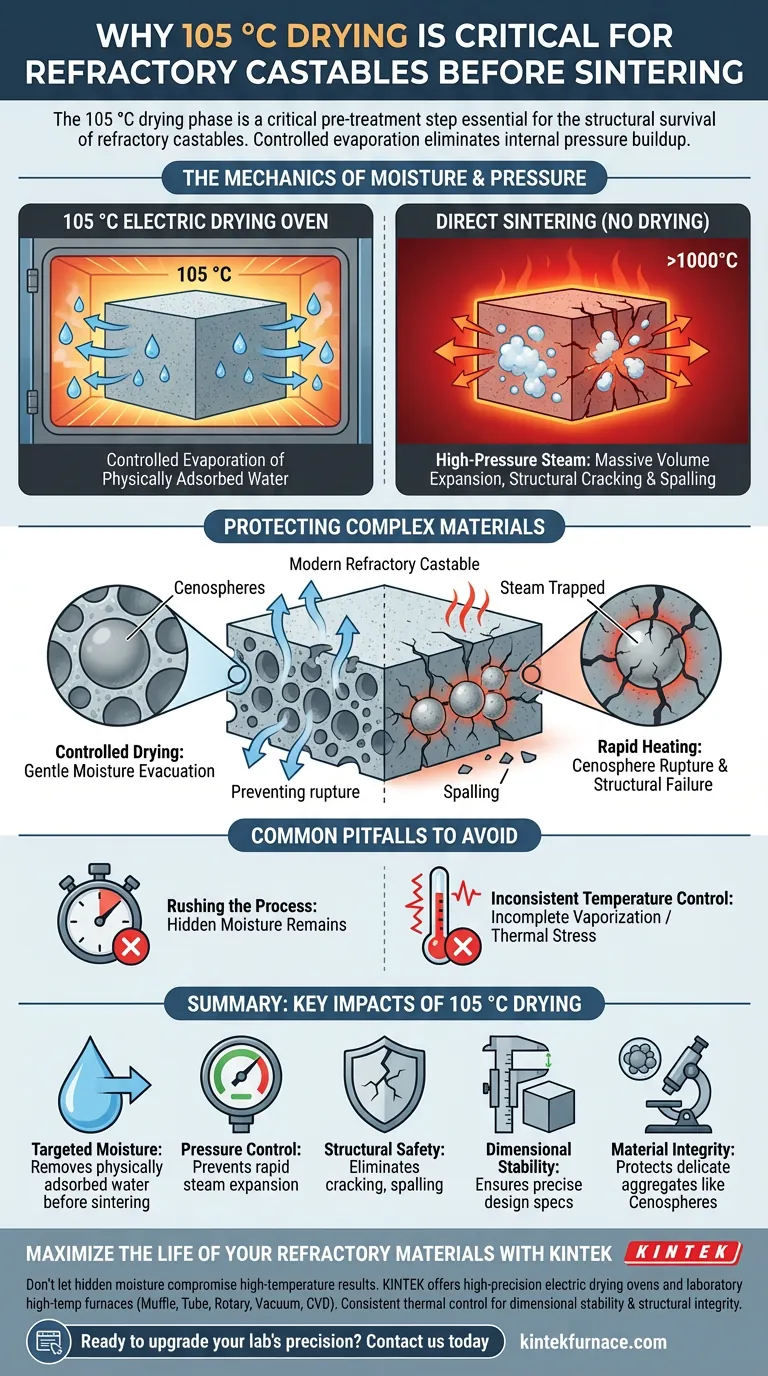

La phase de séchage à 105 °C est une étape de prétraitement critique essentielle à la survie structurelle des réfractaires coulables. En maintenant le matériau à cette température constante spécifique dans un four de séchage électrique, vous éliminez efficacement l'eau physiquement adsorbée avant que le matériau ne soit soumis à la chaleur extrême du frittage formel. Cette évaporation contrôlée est la principale défense contre l'accumulation de pression interne qui détruit l'intégrité du matériau.

Le frittage de matériaux réfractaires humides crée une dangereuse pression de vapeur interne. Le processus de séchage à 105 °C élimine cette humidité dans un environnement contrôlé, empêchant les fissures structurelles et assurant la stabilité dimensionnelle des composants contenant des agrégats légers.

La mécanique de l'humidité et de la pression

Cibler l'eau physiquement adsorbée

Les réfractaires coulables retiennent naturellement l'humidité dans leur structure interne. C'est ce qu'on appelle l'eau physiquement adsorbée.

Avant que les changements chimiques du frittage ne puissent se produire, cette eau physique doit être évacuée. Un four de séchage électrique réglé à 105 °C fournit l'environnement thermique précis pour vaporiser cette eau sans initier de réactions chimiques prématurées.

La menace de la vapeur à haute pression

Si un matériau coulablle contenant de l'humidité est immédiatement soumis à des températures de frittage élevées, l'eau ne s'évapore pas simplement ; elle se transforme en vapeur.

Ce changement de phase entraîne une expansion volumique massive. Lorsque cela se produit profondément à l'intérieur du matériau, cela génère une vapeur à haute pression qui exerce une force extérieure énorme sur la structure interne du matériau.

Protéger les matériaux complexes

Gestion des Cénosphères et de la porosité

Les réfractaires coulables modernes utilisent souvent des agrégats légers, tels que les Cénosphères.

Ces matériaux sont bénéfiques pour l'isolation mais peuvent créer des structures poreuses complexes qui piègent l'eau. Un séchage contrôlé est vital pour extraire doucement l'humidité de ces composants légers sans rompre leurs parois délicates.

Prévenir la défaillance structurelle

L'expansion rapide de la vapeur est la principale cause de fissuration structurelle et de décollement (écaillage de surface) pendant la phase de frittage.

En assurant que le matériau est sec avant l'exposition à haute température, vous éliminez les facteurs de stress internes qui causent ces défaillances catastrophiques.

Assurer la stabilité dimensionnelle

Au-delà de la prévention des fissures, l'élimination de l'humidité est essentielle pour maintenir la forme et la taille correctes du composant.

Un processus de séchage progressif à 105 °C garantit que le composant réfractaire maintient sa stabilité dimensionnelle, résultant en un produit final qui correspond précisément aux spécifications de conception.

Pièges courants à éviter

Le risque de précipiter le processus

C'est une erreur de considérer la phase à 105 °C comme une simple formalité qui peut être raccourcie.

Si le temps de séjour dans le four électrique est insuffisant, des poches d'humidité resteront profondément au cœur du matériau coulablle. Ces poches cachées se vaporiseront encore de manière explosive pendant le frittage, quelle que soit la sécheresse apparente de la surface.

Contrôle de température incohérent

L'utilisation d'un four de séchage électrique est importante car il maintient une température constante.

Des températures fluctuantes inférieures à 100 °C peuvent ne pas parvenir à vaporiser complètement l'eau, tandis que des pics incontrôlés pourraient induire un stress thermique avant que le matériau ne soit prêt. La précision à ce stade est obligatoire pour des résultats constants.

Faire le bon choix pour votre projet

Pour maximiser la durée de vie et les performances de vos réfractaires coulables, appliquez le processus de séchage en fonction de la composition spécifique de votre matériau :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la durée de séchage est suffisamment longue pour éliminer toute l'eau physiquement adsorbée afin d'éviter le décollement.

- Si votre objectif principal est la composition du matériau : Portez une attention particulière aux temps de séchage lors de l'utilisation d'agrégats poreux comme les Cénosphères, car ils nécessitent une évacuation soigneuse de l'humidité.

Un cycle de séchage discipliné à 105 °C est l'investissement à basse température qui garantit le succès à haute température.

Tableau récapitulatif :

| Caractéristique | Impact sur les réfractaires coulables |

|---|---|

| Humidité ciblée | Élimine l'eau physiquement adsorbée avant le frittage |

| Contrôle de la pression | Empêche l'expansion rapide de la vapeur et la force structurelle interne |

| Sécurité structurelle | Élimine le risque de fissures, de décollement et d'écaillage de surface |

| Stabilité dimensionnelle | Garantit que les composants finaux maintiennent des spécifications de conception précises |

| Intégrité du matériau | Protège les agrégats délicats comme les Cénosphères contre la rupture |

Maximisez la durée de vie de vos matériaux réfractaires avec KINTEK

Ne laissez pas l'humidité cachée compromettre vos résultats à haute température. Fort de R&D et de fabrication expertes, KINTEK propose des fours de séchage électriques de haute précision et une suite complète de fours de laboratoire à haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Notre équipement fournit le contrôle thermique constant nécessaire pour assurer la stabilité dimensionnelle et l'intégrité structurelle de vos matériaux uniques.

Prêt à améliorer la précision de votre laboratoire ? Contactez-nous dès aujourd'hui pour découvrir nos solutions personnalisables adaptées à vos besoins spécifiques de frittage et de séchage !

Guide Visuel

Références

- Effect of Prewetting Cenospheres on Hydration Kinetics, Microstructure, and Mechanical Properties of Refractory Castables. DOI: 10.3390/cryst15010068

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment le broyage mécanochimique est-il utilisé dans la récupération des batteries au lithium ? Optimisez la réparation des matériaux à l'état solide

- Quels sont les principaux types de fours de laboratoire basés sur la taille ? Trouvez l'ajustement parfait pour l'échelle de votre laboratoire

- Comment la calcination à haute température affecte-t-elle le kaolin ? Augmenter la surface spécifique et la réactivité catalytique par traitement thermique

- Quelles sont les différences entre la convection naturelle et la convection forcée dans les fours de laboratoire ? Choisissez le bon type pour votre laboratoire

- Comment un système de contrôle précis de la température facilite-t-il la conversion du PEHD ? Optimisez l'efficacité de votre pyrolyse catalytique

- Que fait un four à graphite ? Obtenez une atomisation et un traitement des matériaux précis à haute température

- Quelle est la fonction principale d'un four de séchage par soufflage de laboratoire ? Préparation essentielle pour les adsorbants céramiques La-EPS-C-450

- Pourquoi un four de séchage par jet d'air est-il nécessaire lors de la modification des zéolithes ? Assurer l'intégrité structurelle et la précision