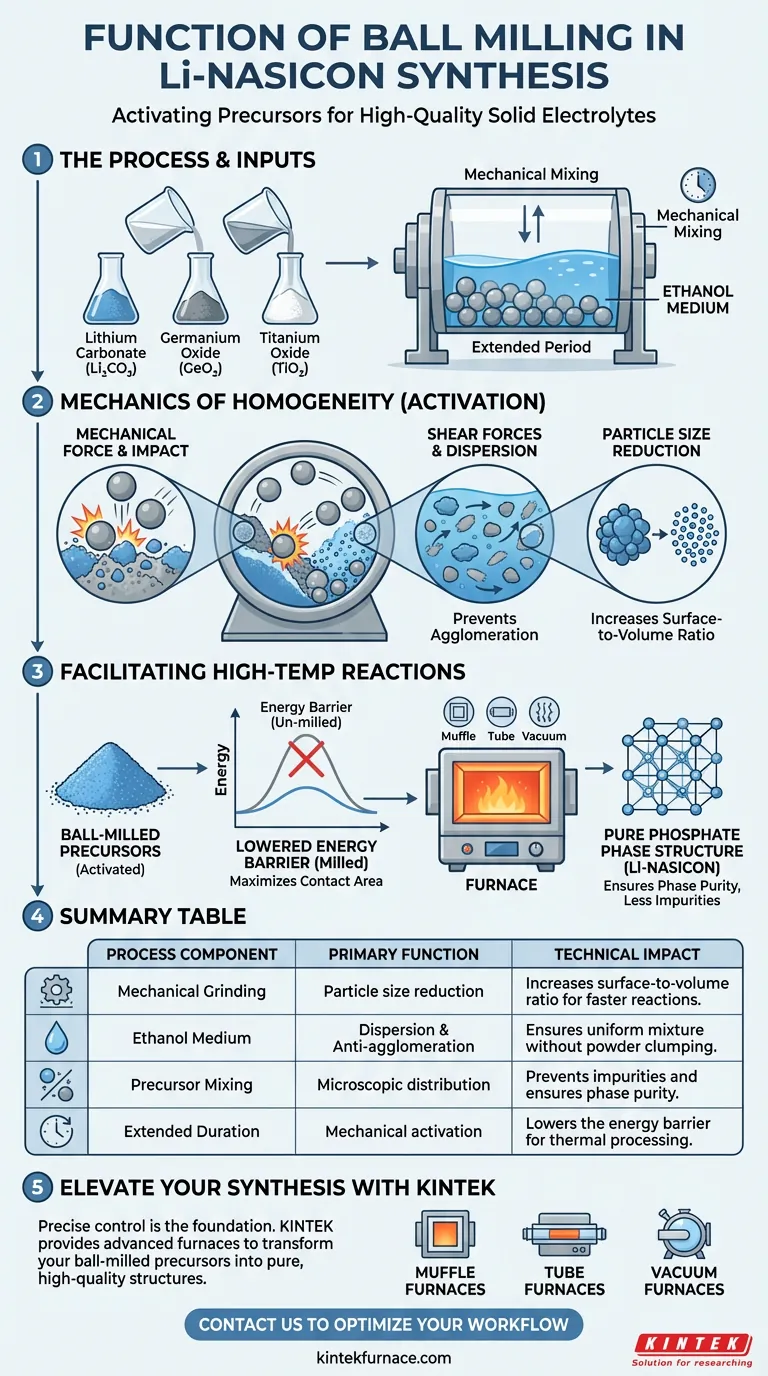

La fonction principale du processus de broyage à billes dans la synthèse des électrolytes solides Li-NASICON est de mélanger mécaniquement les poudres précurseurs – spécifiquement le carbonate de lithium, l'oxyde de germanium et l'oxyde de titane – afin d'obtenir une distribution microscopique uniforme. En effectuant ce broyage dans un milieu éthanolique pendant une période prolongée, le processus réduit considérablement la taille des particules et maximise la surface de contact entre les composants chimiques.

Conclusion principale Le broyage à billes est une étape d'activation, pas seulement une méthode de mélange. En réduisant la taille des particules et en augmentant la surface, il abaisse la barrière énergétique des réactions ultérieures, assurant la formation d'une structure de phase phosphate pure et de haute qualité lors du traitement thermique.

La mécanique de l'homogénéité microscopique

Utilisation de la force mécanique

Le processus repose sur l'application d'une force mécanique intense aux matériaux précurseurs. Lorsque le milieu de broyage frappe les poudres, il génère une énergie considérable qui décompose physiquement les matières premières.

Dynamique de cisaillement et d'impact

Bien que l'objectif principal soit le mélange, le mécanisme implique un impact à haute énergie et des forces de cisaillement. Cela facilite un processus de "mélange profond" qui va au-delà d'un simple mélange, intégrant les composants au niveau microscopique.

Le rôle du milieu

Le broyage est effectué dans un milieu éthanolique plutôt qu'à l'air sec. Cet environnement liquide aide à disperser les poudres, à prévenir la ré-agglomération et à assurer que le mélange reste uniforme pendant la durée prolongée du traitement.

Faciliter les réactions à haute température

Augmentation de la surface de contact

Le changement physique le plus critique induit par le broyage à billes est la réduction de la taille des particules. Les particules plus petites possèdent un rapport surface/volume beaucoup plus élevé, ce qui augmente considérablement la surface de contact entre les précurseurs de lithium, de germanium et de titane.

Abaissement de la barrière énergétique

Les réactions à l'état solide à haute température nécessitent de l'énergie pour s'initier. En maximisant la surface de contact entre les réactifs, le broyage à billes abaisse la barrière d'énergie d'activation requise pour que ces changements chimiques se produisent.

Assurer la pureté de phase

L'objectif ultime de ce prétraitement est de déterminer la qualité du produit final. Un mélange microscopiquement uniforme garantit que, lors de la réaction subséquente à haute température, une structure de phase phosphate pure est formée, plutôt qu'un matériau criblé d'impuretés ou de réactions incomplètes.

Considérations critiques sur le processus

Nécessité d'un traitement prolongé

Ce n'est pas une procédure rapide ; elle nécessite une "période prolongée" de broyage pour être efficace. Raccourcir cette étape entraînera un mélange insuffisant et une taille de particules plus importante, compromettant le matériau final.

Intensité énergétique

Le processus utilise une rotation à grande vitesse et un impact mécanique pour atteindre les forces de cisaillement nécessaires. C'est une condition préalable énergivore qui doit être maintenue de manière constante pour garantir que les réactifs sont suffisamment "activés" pour le traitement thermique.

Optimisation du flux de travail de synthèse

Pour garantir un électrolyte Li-NASICON de la plus haute qualité, tenez compte de vos objectifs de traitement spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que la durée du broyage est suffisante pour obtenir une distribution uniformément microscopique, empêchant la formation de phases secondaires.

- Si votre objectif principal est l'efficacité de la réaction : Privilégiez la réduction de la taille des particules pour maximiser la surface de contact, ce qui facilitera des réactions plus faciles et plus complètes pendant l'étape de chauffage.

Le succès de votre électrolyte solide final est directement proportionnel à l'uniformité et à la taille des particules obtenues lors de cette étape initiale de broyage.

Tableau récapitulatif :

| Composant du processus | Fonction principale | Impact technique |

|---|---|---|

| Broyage mécanique | Réduction de la taille des particules | Augmente le rapport surface/volume pour des réactions plus rapides |

| Milieu éthanolique | Dispersion et anti-agglomération | Assure un mélange uniforme sans agglomération de poudre |

| Mélange des précurseurs | Distribution microscopique | Prévient les impuretés et assure la pureté de phase |

| Durée prolongée | Activation mécanique | Abaisse la barrière énergétique du traitement thermique |

Élevez votre synthèse de matériaux avec KINTEK

Un contrôle précis de la taille des particules et de l'homogénéité est le fondement des électrolytes solides Li-NASICON haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit les fours à moufle, à tube et sous vide avancés nécessaires pour transformer vos précurseurs broyés à billes en structures de phase phosphate pures et de haute qualité.

Que vous ayez besoin de systèmes personnalisés pour la recherche de laboratoire spécialisée ou pour la production à haute température, nos équipements sont conçus pour répondre à vos besoins uniques de traitement thermique. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail de laboratoire !

Guide Visuel

Références

- Benjamin X. Lam, Gerbrand Ceder. Degradation Mechanism of Phosphate‐Based Li‐NASICON Conductors in Alkaline Environment. DOI: 10.1002/aenm.202403596

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment les moules industriels et une pression de 10 MPa impactent-ils la qualité du PEEK ? Obtenez une densité et une intégrité structurelle supérieures

- Quels sont les avantages de l'utilisation d'un système d'activation par micro-ondes ? Obtenez une porosité supérieure et une activation 90 % plus rapide

- Pourquoi les feuilles de cuivre de haute pureté sont-elles utilisées comme substrats de support dans les expériences d'équilibre de phase avec une faible teneur en SiO2 ?

- Pourquoi un four de séchage industriel est-il nécessaire pour les suspensions mélangées de carbure de bore ? Assurer l'intégrité et la précision du revêtement

- Quelle est l'importance du préchauffage des moules en BFUP ? Assurez la sécurité et la longévité grâce aux fours haute température

- Pourquoi la technologie de scellage sous vide est-elle essentielle à la synthèse de K2In2As3 ? Maîtriser les réactions à l'état solide de haute pureté

- Quelle est la signification de l'arrangement à double creuset dans la sulfuration NCMCS ? Améliorer la pureté et le contrôle

- Quelles conditions un autoclave fournit-il pour la synthèse hydrothermale de MoS2 ? Obtenir une croissance optimale des nanosheets de MoS2