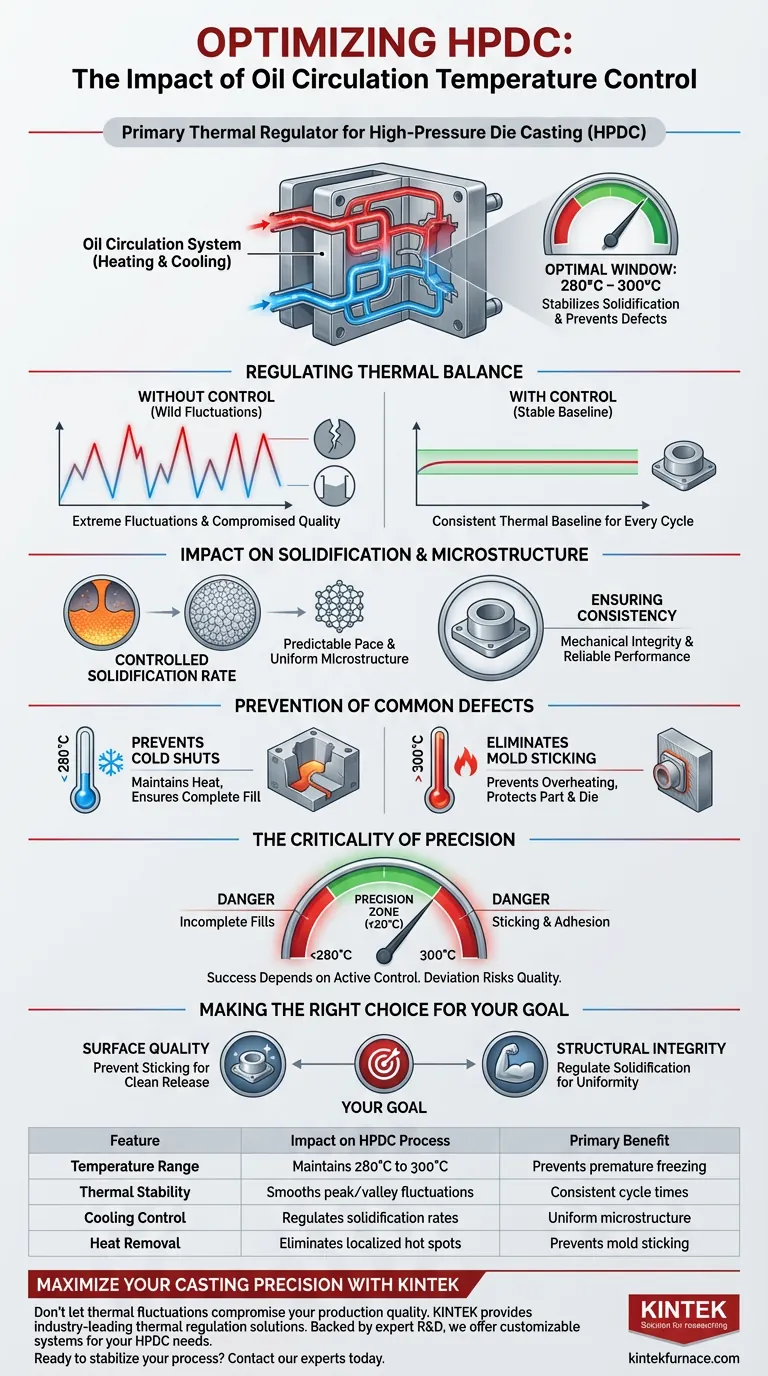

Un système de contrôle de température par chauffage et refroidissement par circulation d'huile agit comme le régulateur thermique principal du processus de moulage sous pression à chambre froide (HPDC). Sa fonction est de maintenir activement la température du moule dans une plage précise et optimale, généralement entre 280°C et 300°C, afin de stabiliser la solidification de l'alliage liquide et de prévenir les défauts liés à la température.

En stabilisant l'équilibre thermique du moule, ce système élimine les fluctuations extrêmes de température qui compromettent la qualité des pièces. Il garantit que le moule n'est ni trop froid, ce qui provoque un gel prématuré, ni trop chaud, ce qui entraîne des problèmes d'adhérence.

Régulation de l'équilibre thermique

Pour comprendre l'impact d'un système de circulation d'huile, il faut examiner comment il gère l'énergie thermique dans l'outil de moulage.

Établir la plage optimale

Le système est conçu pour maintenir la température du moule dans une plage spécifique, généralement de 280°C à 300°C.

Stabilisation du processus

Sans contrôle actif, la température d'un moule fluctue considérablement lorsque le métal chaud est injecté et que la pièce est éjectée. Ce système lisse ces pics et ces creux, créant une base thermique constante pour chaque cycle.

Impact sur la solidification et la microstructure

La manière dont l'alliage liquide se solidifie détermine les propriétés mécaniques de la pièce finale.

Contrôle des taux de solidification

Le système régule le taux de solidification de l'alliage liquide dans la cavité. En empêchant le moule d'agir comme un dissipateur de chaleur incontrôlé, il permet au métal de refroidir à un rythme prévisible.

Assurer la cohérence de la microstructure

Un refroidissement cohérent conduit à une structure interne cohérente. Le système assure une distribution uniforme des composants microstructuraux, ce qui est essentiel pour l'intégrité mécanique de la pièce moulée.

Prévention des défauts courants

La valeur principale du système réside dans sa capacité à atténuer des défauts spécifiques causés par une mauvaise gestion thermique.

Prévention des retassures

Si un moule est trop froid, le métal peut se solidifier avant de remplir complètement la cavité. En maintenant la chaleur, le système prévient ces retassures et assure un remplissage complet.

Élimination du collage du moule

Inversement, si un moule surchauffe ou développe des points chauds, l'alliage peut adhérer à la surface de l'outil. La capacité de refroidissement du système empêche ce collage du moule, protégeant ainsi la surface de la pièce et le moule lui-même.

La criticité de la précision (compromis)

Bien qu'un système de circulation d'huile soit un outil puissant, son efficacité dépend entièrement de la précision de ses réglages.

Conséquences d'un écart

Le système fonctionne dans une marge relativement étroite (variance de 20°C). Descendre en dessous de 280°C risque des remplissages incomplets, tandis que dépasser 300°C peut entraîner du collage.

Dépendance à l'équilibre thermique

Le processus devient fortement dépendant de ce contrôle actif. Toute défaillance du système de circulation perturbe immédiatement l'équilibre thermique, réintroduisant les gradients de température qui causent des défauts.

Faire le bon choix pour votre objectif

La mise en œuvre de ce système doit être guidée par les indicateurs de qualité spécifiques que vous cherchez à améliorer.

- Si votre objectif principal est la qualité de surface : Le système est essentiel pour prévenir le collage du moule, garantissant que la pièce moulée se démoule proprement sans endommager la surface.

- Si votre objectif principal est l'intégrité structurelle : Le contrôle précis de la température régule la solidification, prévenant les retassures et assurant une microstructure uniforme dans toute la pièce.

Le succès en HPDC repose sur le traitement de la température comme une variable contrôlée, et non comme un résultat aléatoire.

Tableau récapitulatif :

| Caractéristique | Impact sur le processus HPDC | Bénéfice principal |

|---|---|---|

| Plage de température | Maintient 280°C à 300°C | Prévient le gel prématuré |

| Stabilité thermique | Lisse les fluctuations de pics/creux | Temps de cycle constants |

| Contrôle du refroidissement | Régule les taux de solidification | Microstructure uniforme |

| Évacuation de la chaleur | Élimine les points chauds localisés | Prévient le collage du moule |

Maximisez la précision de votre moulage avec KINTEK

Ne laissez pas les fluctuations thermiques compromettre la qualité de votre production. KINTEK propose des solutions de régulation thermique de pointe conçues pour les environnements haute performance. Soutenus par une R&D et une fabrication expertes, nous offrons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, ainsi que des fours de laboratoire spécialisés à haute température, adaptés à vos besoins uniques en matière de recherche HPDC et de matériaux.

Prêt à stabiliser votre processus ? Contactez nos experts dès aujourd'hui pour découvrir comment nos systèmes de chauffage et de refroidissement de précision peuvent améliorer l'efficacité de votre laboratoire ou de votre fonderie.

Guide Visuel

Références

- Guan Sheng, Yong Zhu. Microstructure and Mechanical Properties of High-Pressure Die-Casting Mg–Al–RE Alloys with Minor Ca Addition. DOI: 10.3390/ma18020231

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four dans le traitement de l'alliage CuAlMn ? Atteindre une homogénéisation microstructurale parfaite

- Pourquoi le recuit est-il considéré comme un processus essentiel dans la fabrication des cellules solaires à pérovskite ? Atteignez l'efficacité maximale

- Quel est l'objectif de conception d'un réacteur thermique dans la pyrolyse llash ? Optimiser le rendement en bio-huile grâce à une ingénierie de précision

- Quelle est la fonction d'un système de pulvérisation magnétron pour les couches minces de WS2 ? Maîtriser le contrôle du dépôt à l'échelle nanométrique

- Comment l'équipement de pulvérisation cathodique par magnétron facilite-t-il les films minces de BSnO ? Contrôle de précision pour le réglage de la bande interdite des semi-conducteurs

- Comment un four de chauffage industriel est-il utilisé pour la normalisation de l'acier à engrenages 20MnCr ? Maîtriser l'intégrité microstructurale

- Comment un four industriel de table peut-il améliorer l'efficacité ?Solutions compactes pour les laboratoires et les petites entreprises

- Pourquoi un équipement de chauffage à température constante de haute précision est-il requis lors de la préparation de composites en acier inoxydable 17-4 PH ?