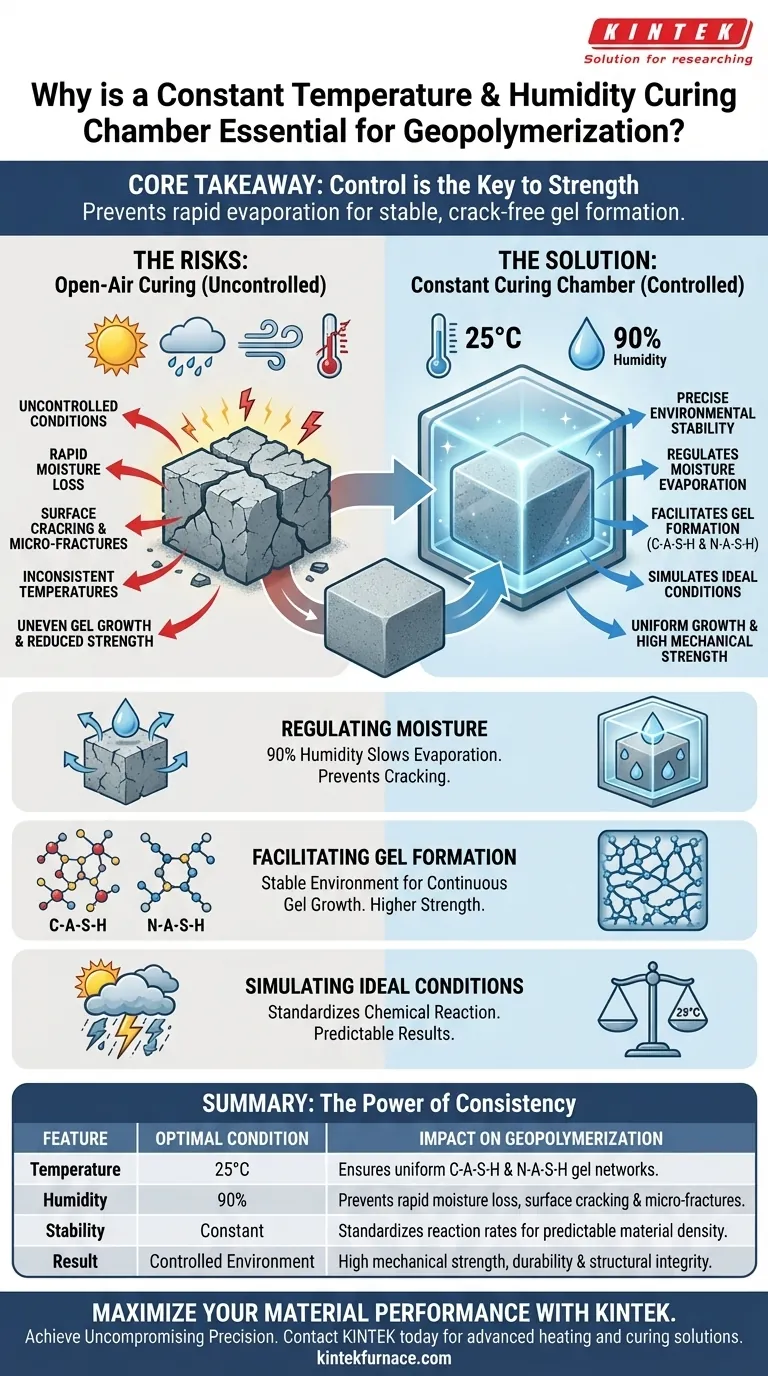

Une chambre de durcissement à température et humidité constantes est essentielle car elle garantit la stabilité environnementale précise requise pour une géopolymérisation réussie. En maintenant des conditions spécifiques, généralement 25 degrés Celsius et 90% d'humidité, la chambre empêche la perte d'humidité rapide qui entraîne une défaillance structurelle.

Point clé : Le contrôle est la clé de la résistance. Une chambre de durcissement empêche les effets destructeurs d'une évaporation rapide, assurant la formation chimique stable des gels liants nécessaires à un produit final durable et sans fissures.

Le rôle du contrôle environnemental

Régulation de l'évaporation de l'humidité

Les premiers stades de la géopolymérisation sont très sensibles à la teneur en eau. Si le matériau est exposé à l'air non contrôlé, l'humidité s'évapore trop rapidement.

Une chambre de durcissement maintient une humidité élevée (90%), ce qui ralentit considérablement ce taux d'évaporation. Cette prévention d'un séchage rapide est la principale défense contre les fissures de surface et les micro-fissures internes.

Faciliter la formation de gel

La résistance d'un géopolymère provient de la croissance de structures chimiques spécifiques. Plus précisément, il s'agit des gels C-A-S-H (Calcium-Aluminate-Silicate-Hydrate) et N-A-S-H (Sodium-Aluminate-Silicate-Hydrate).

Ces gels nécessitent un environnement stable pour développer une matrice solide et continue. La chambre de durcissement offre la cohérence nécessaire à la croissance ininterrompue de ces gels, ce qui se traduit directement par une résistance mécanique plus élevée.

Simulation des conditions ambiantes idéales

Les conditions du monde réel sont rarement constantes, fluctuant en température et en sécheresse. La chambre élimine ces variables en simulant un environnement ambiant "parfait" (25°C).

Cette standardisation garantit que la réaction chimique progresse à un rythme prévisible, quelles que soient les conditions météorologiques à l'extérieur du laboratoire ou de l'usine.

Les risques de fluctuation environnementale

Le compromis du durcissement à l'air libre

Tenter de durcir des géopolymères sans chambre présente un risque important. Sans contrôle de l'humidité, la différence entre l'humidité interne du matériau et l'air sec provoque une tension.

Cette tension se manifeste par des fissures physiques, qui compromettent de manière permanente l'intégrité structurelle du matériau avant même qu'il n'ait complètement durci.

Impact sur la résistance finale

Les températures incohérentes interfèrent avec le processus de liaison chimique. Si la température baisse ou augmente de manière inattendue, les réseaux de gels C-A-S-H et N-A-S-H peuvent se former de manière inégale.

Il en résulte un produit final d'une densité variable et d'une capacité portante réduite, rendant le matériau peu fiable pour les applications d'ingénierie.

Assurer l'intégrité structurelle

Si votre objectif principal est la durabilité :

- Priorisez le maintien de 90% d'humidité pour prévenir l'évaporation rapide et la formation de fissures de surface.

Si votre objectif principal est la résistance mécanique :

- Assurez-vous que la température reste constante à 25°C pour faciliter la croissance uniforme des gels C-A-S-H et N-A-S-H.

La cohérence de l'étape de durcissement est le facteur le plus critique pour transformer un mélange chimique brut en un matériau de construction robuste.

Tableau récapitulatif :

| Caractéristique | Condition optimale | Impact sur la géopolymérisation |

|---|---|---|

| Température | 25°C | Assure la croissance uniforme des réseaux de gels C-A-S-H et N-A-S-H. |

| Humidité | 90% | Prévient la perte d'humidité rapide, les fissures de surface et les micro-fissures. |

| Stabilité | Constante | Standardise les taux de réaction chimique pour une densité de matériau prévisible. |

| Résultat | Environnement contrôlé | Haute résistance mécanique, durabilité et intégrité structurelle. |

Maximisez les performances de votre matériau avec KINTEK

Atteignez une précision sans compromis dans votre recherche et votre production de géopolymères. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours de laboratoire haute température et de chambres environnementales, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences de durcissement spécifiques.

Ne laissez pas les fluctuations environnementales compromettre votre intégrité structurelle. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions avancées de chauffage et de durcissement peuvent offrir la stabilité et la résistance dont votre projet a besoin.

Guide Visuel

Références

- Nidhya Rathinavel, Mohamed Ismail. Energy-Efficient geopolymer wall panels: optimizing mechanical, thermal, and acoustic properties for sustainable construction. DOI: 10.1038/s41598-025-11783-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le contrôle précis du taux de chauffage affecte-t-il la synthèse du carbone dopé à l'azote ? Maîtrisez la rampe thermique pour des matériaux de qualité

- Quelles questions préparatoires faut-il aborder avant de convertir les processus aux systèmes de chauffage électrique ? Assurer une transition en douceur vers le chauffage électrique

- Comment le contrôle de température de haute précision impacte-t-il la croissance cristalline de LaMg6Ga6S16 ? Stratégies de chauffage de précision

- Quelle est la fonction principale d'un four Bridgman ? Maîtriser la solidification directionnelle pour les superalliages

- Comment fonctionnent les fours à température contrôlée de précision pour le durcissement des préformes SiC-Ti3SiC2 ? Guide expert du contrôle thermique

- Pourquoi un four de haute précision est-il requis pour la synthèse de Li22Sn5 ? Assurer la stabilité de l'alliage en phase pure

- Quels sont les avantages du procédé d'utilisation d'un réacteur hydrothermal à micro-ondes sous haute pression ? Synthèse Maîtrisée de V-NbOPO4@rGO

- Pourquoi un système de contrôle précis de la température est-il essentiel pour protéger les substrats flexibles ? Maîtriser le confinement thermique