La taille des pores agit comme la contrainte géométrique critique qui définit les dimensions physiques des bulles générées lors des réactions de fusion. Elle sert de diamètre spécifique où la tension superficielle et la densité du bain interagissent pour déterminer le moment précis où une bulle crée suffisamment de flottabilité pour se détacher de la paroi réfractaire.

En fixant la variable de la taille des pores, les chercheurs peuvent modéliser avec précision l'interaction entre les propriétés du bain et la formation des bulles. Ce contrôle est essentiel pour calculer la taille des bulles de monoxyde de carbone lors de la décarburation, influençant directement l'efficacité de l'agitation et la cinétique des réactions.

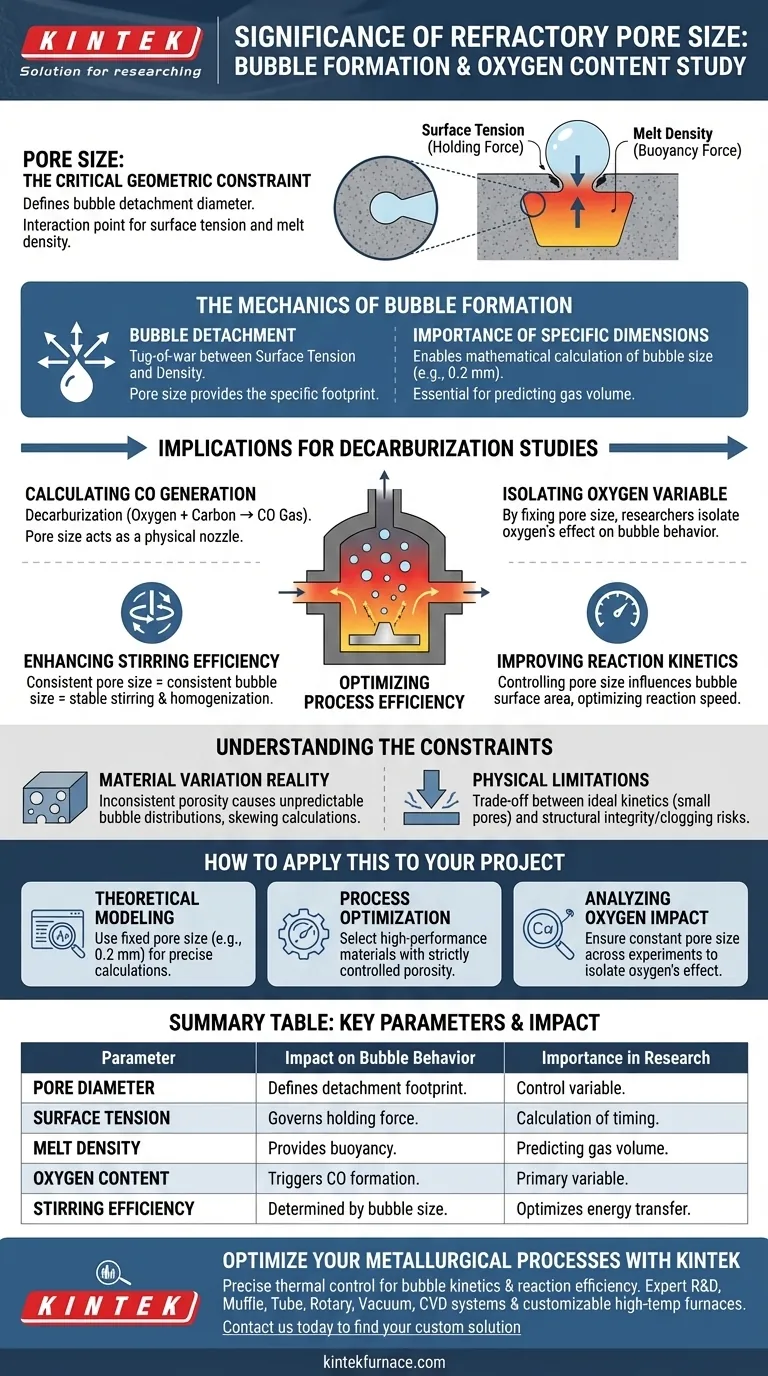

La mécanique de la formation des bulles

Détermination du détachement des bulles

La formation d'une bulle n'est pas aléatoire ; c'est un bras de fer entre des forces. La tension superficielle qui retient la bulle au pore et la densité du bain qui la pousse vers le haut sont les principaux facteurs.

Cependant, ces forces agissent sur une zone spécifique. La taille des pores fournit l'empreinte définie qui dicte le diamètre de détachement de la bulle.

L'importance des dimensions spécifiques

Pour comprendre comment la teneur en oxygène affecte le processus, les chercheurs doivent évaluer des tailles de pores réfractaires spécifiques, telles que 0,2 mm.

L'utilisation d'une dimension de pore connue permet le calcul mathématique de la taille des bulles. Sans une taille de pore définie, il est impossible de prédire le volume de gaz libéré lors du détachement.

Implications pour les études de décarburation

Calcul de la génération de monoxyde de carbone (CO)

Dans le contexte de l'étude de la teneur en oxygène, la réaction principale d'intérêt est souvent la décarburation. Une teneur élevée en oxygène réagit avec le carbone dans le bain pour former du gaz CO.

La taille des pores du matériau réfractaire est la buse physique par laquelle ces gaz de réaction ou gaz injectés interagissent avec le bain.

Isolement de la variable oxygène

Pour étudier avec précision l'impact de l'oxygène, d'autres variables doivent être contrôlées.

En fixant la taille des pores, les chercheurs peuvent isoler les effets de la composition chimique du bain (teneur en oxygène) sur le processus. Cela garantit que les changements observés dans le comportement des bulles sont dus à la chimie, et non à une géométrie de matériau incohérente.

Optimisation de l'efficacité du processus

Amélioration de l'efficacité de l'agitation

Le contrôle de la porosité des matériaux réfractaires haute performance n'est pas seulement un exercice théorique ; il est essentiel pour la métallurgie secondaire.

La taille des bulles générées détermine le transfert d'énergie dans le bain. Des tailles de pores cohérentes conduisent à des tailles de bulles cohérentes, ce qui stabilise l'action d'agitation requise pour l'homogénéisation.

Amélioration de la cinétique des réactions

La cinétique des réactions dépend fortement de la surface disponible pour les réactions.

En contrôlant la taille des pores, les métallurgistes peuvent influencer la surface des bulles de gaz générées. Cela permet d'optimiser la vitesse et l'efficacité des réactions chimiques dans le récipient.

Comprendre les contraintes

La réalité de la variation des matériaux

Bien que les modèles théoriques utilisent souvent une valeur précise comme 0,2 mm, les matériaux réfractaires du monde réel peuvent avoir une porosité variable.

Des tailles de pores incohérentes peuvent entraîner des distributions de bulles imprévisibles. Cette variabilité peut fausser les calculs concernant l'impact de la teneur en oxygène, car les grands pores peuvent libérer des bulles prématurément ou tardivement par rapport au modèle.

Limitations physiques

Il existe un compromis entre la taille de pore idéale pour la cinétique et l'intégrité structurelle du matériau.

Des pores extrêmement petits peuvent offrir une grande surface pour les réactions, mais peuvent être difficiles à fabriquer ou sujets au colmatage. Inversement, des pores trop grands peuvent réduire l'efficacité de l'agitation en créant des bulles qui montent trop rapidement sans interagir suffisamment avec le bain.

Comment appliquer cela à votre projet

Si votre objectif principal est la modélisation théorique :

- Utilisez une valeur de taille de pore fixe (par exemple, 0,2 mm) pour calculer le diamètre de détachement précis de la bulle en fonction de la tension superficielle et de la densité du bain.

Si votre objectif principal est l'optimisation des processus :

- Sélectionnez des matériaux réfractaires haute performance avec une porosité strictement contrôlée pour garantir une efficacité d'agitation cohérente et une cinétique de réaction prévisible.

Si votre objectif principal est l'analyse de l'impact de l'oxygène :

- Assurez-vous que la taille des pores reste constante au cours des expériences afin que les variations dans la formation des bulles puissent être attribuées uniquement aux changements de teneur en oxygène et aux taux de décarburation.

La standardisation de la porosité des réfractaires est la clé pour transformer la génération aléatoire de gaz en un processus métallurgique contrôlé et efficace.

Tableau récapitulatif :

| Paramètre | Impact sur le comportement des bulles | Importance dans la recherche |

|---|---|---|

| Diamètre des pores | Définit l'empreinte physique pour le détachement des bulles. | Agit comme variable de contrôle pour isoler les effets chimiques. |

| Tension superficielle | Gouverne la force qui retient la bulle à la paroi réfractaire. | Utilisée pour calculer le moment du détachement avec la taille des pores. |

| Densité du bain | Fournit la flottabilité nécessaire au dégagement des bulles. | Essentiel pour prédire le volume des bulles et le dégagement de gaz. |

| Teneur en oxygène | Déclenche la décarburation et la formation de gaz CO. | Variable principale étudiée via une porosité matérielle contrôlée. |

| Efficacité de l'agitation | Déterminée par la taille et la distribution cohérentes des bulles. | Optimise le transfert d'énergie et l'homogénéisation du bain. |

Optimisez vos processus métallurgiques avec KINTEK

Un contrôle précis de votre environnement thermique est la clé pour maîtriser la cinétique des bulles et l'efficacité des réactions. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Que vous étudiiez la décarburation ou que vous optimisiez l'efficacité de l'agitation, notre équipement haute performance offre la stabilité requise pour vos expériences. Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée et découvrez comment notre expertise peut stimuler votre prochaine avancée.

Guide Visuel

Références

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle jouent les creusets en graphite de haute pureté dans le frittage du carbure de bore ? Optimiser la pureté et la densité des céramiques

- Quel est l'avantage de la pompe à vide multifonctionnelle à eau circulante, étant une machine à usages multiples ? Simplifiez le travail de laboratoire efficacement

- Quelles sont les propriétés électriques des tubes d'alumine ? Découvrez une isolation supérieure pour les conditions extrêmes

- Quel est le rôle des capillaires en quartz dans le processus d'étanchéité sous vide du soufre ? Amélioration de la pureté et de l'analyse in-situ

- Quelles sont les fonctions d'une pompe mécanique à vide poussé dans le PETO de Ga2O3 ? Assurer la pureté lors de la préparation des films

- Quelles sont les caractéristiques clés de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de laboratoire propres et sans huile

- Quel rôle jouent les moules en graphite de haute résistance lors de la consolidation du SnSe ? Essentiel pour une densification haute performance

- Comment les débitmètres massiques (MFC) contribuent-ils à la répétabilité de la synthèse de In2Se3 ? Maîtriser la stabilité du processus CVD