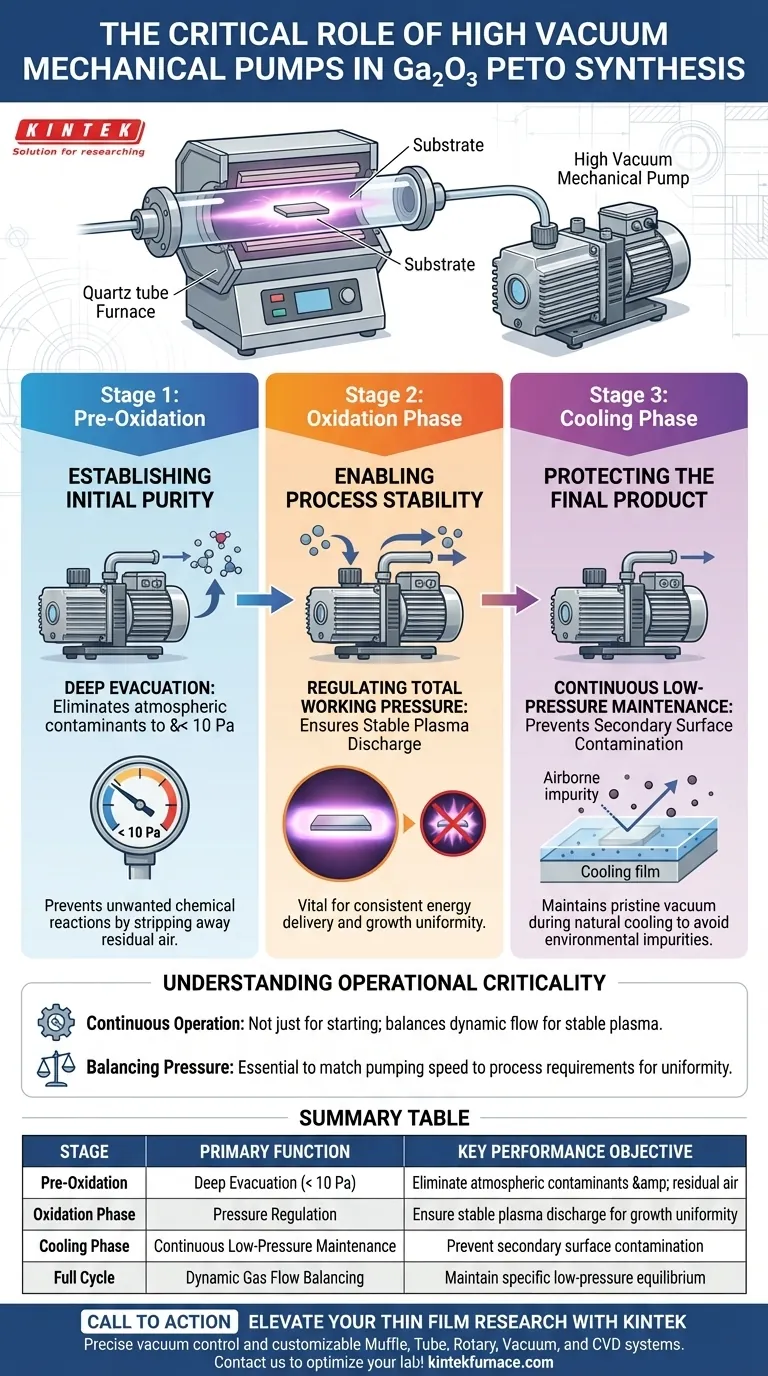

La pompe mécanique à vide poussé agit comme le gardien critique de la pureté environnementale pendant le processus d'oxydation thermique assistée par plasma (PETO). Son rôle spécifique est d'éliminer les contaminants atmosphériques en évacuant le four à une pression inférieure à 10 Pa avant l'oxydation, de réguler la pression de travail pour maintenir une décharge de plasma stable et de maintenir un vide immaculé pendant la phase de refroidissement pour éviter la contamination de surface.

La pompe mécanique n'est pas simplement un appareil d'élimination de l'air ; c'est l'instrument principal pour créer et maintenir l'équilibre spécifique à basse pression requis pour la croissance de couches minces d'oxyde de gallium de haute qualité, exemptes de contaminants.

Établir la pureté initiale

Évacuation avant oxydation

Avant tout chauffage ou oxydation, la pompe mécanique effectue une fonction de purge cruciale.

Elle évacue le four tubulaire jusqu'à une pression de base inférieure à 10 Pa.

Élimination des interférences atmosphériques

L'objectif principal de cette évacuation profonde est d'éliminer l'air résiduel de la chambre.

En éliminant le fond atmosphérique, la pompe supprime le potentiel de réactions chimiques indésirables qui pourraient dégrader la qualité du film d'oxyde de gallium (Ga2O3).

Permettre la stabilité du processus

Régulation de la pression de travail totale

Une fois le processus d'oxydation commencé, le rôle de la pompe passe de la simple évacuation à la régulation active.

Elle contribue à maintenir un contrôle précis de la pression de travail totale à l'intérieur du four.

Assurer la stabilité de la décharge de plasma

Ce contrôle de la pression est vital pour la technique PETO spécifiquement.

Une décharge de plasma stable repose sur un environnement de pression constant ; la pompe mécanique assure que la pression reste dans la fenêtre spécifique requise pour maintenir le plasma.

Protéger le produit final

Gestion de la phase de refroidissement

Le travail de la pompe se poursuit même après la fin de la phase d'oxydation active.

Pendant la phase de refroidissement naturel, la pompe mécanique continue de fonctionner pour maintenir un environnement de basse pression.

Prévention de la contamination secondaire

Cette opération post-processus est une mesure défensive.

En maintenant un vide pendant le refroidissement du film, la pompe empêche les impuretés environnementales de réintégrer la chambre et de se déposer à la surface du film, évitant ainsi une contamination secondaire.

Comprendre la criticité opérationnelle

La nécessité d'un fonctionnement continu

C'est une idée fausse courante que la pompe n'est nécessaire que pour "démarrer" le vide.

Dans le processus PETO, la pompe doit fonctionner dynamiquement pour équilibrer le débit d'entrée de gaz par rapport à l'échappement.

Équilibrer la pression pour le plasma

Si la vitesse de pompage n'est pas correctement adaptée aux exigences du processus, la décharge de plasma peut devenir instable.

La pompe doit être capable de maintenir la pression suffisamment stable pour éviter les fluctuations qui perturberaient l'énergie du plasma délivrée au film de Ga2O3.

Optimiser le flux de travail du processus PETO

Pour garantir des couches minces d'oxyde de gallium de la plus haute qualité, réfléchissez à la manière dont vous utilisez la pompe à chaque étape de l'expérience.

- Si votre objectif principal est la pureté du film : Assurez-vous que l'évacuation initiale atteint strictement le seuil de < 10 Pa pour éliminer complètement les interférences de l'air résiduel.

- Si votre objectif principal est l'uniformité de la croissance : Surveillez la capacité de la pompe à maintenir une pression de travail stable, car cela dicte directement la cohérence de la décharge de plasma.

- Si votre objectif principal est la propreté de la surface : Ne désengagez pas la pompe immédiatement après l'oxydation ; maintenez l'environnement de basse pression pendant tout le cycle de refroidissement naturel.

La pompe mécanique est l'outil fondamental qui assure l'intégrité de l'environnement de vide, du premier moment d'évacuation jusqu'à la récupération finale de l'échantillon.

Tableau récapitulatif :

| Étape du processus PETO | Fonction principale de la pompe mécanique | Objectif de performance clé |

|---|---|---|

| Pré-oxydation | Évacuation profonde (jusqu'à < 10 Pa) | Éliminer les contaminants atmosphériques et l'air résiduel |

| Phase d'oxydation | Régulation de la pression | Assurer une décharge de plasma stable pour l'uniformité de la croissance |

| Phase de refroidissement | Maintien continu de basse pression | Prévenir la contamination secondaire de surface pendant le refroidissement |

| Cycle complet | Équilibrage dynamique du débit de gaz | Maintenir un équilibre spécifique à basse pression |

Élevez votre recherche sur les couches minces avec KINTEK

Un contrôle précis du vide est le fondement de la synthèse de haute qualité de l'oxyde de gallium (Ga2O3). Fort de R&D et de fabrication expertes, KINTEK propose des systèmes haute performance de Muffle, Tubulaires, Rotatifs, sous Vide et CVD, tous personnalisables pour répondre aux exigences rigoureuses des processus PETO de votre laboratoire.

Que vous ayez besoin d'une régulation de pression ultra-stable pour la décharge de plasma ou d'une évacuation profonde pour la pureté des matériaux, notre équipe est prête à concevoir une solution adaptée à vos besoins uniques. Contactez-nous dès aujourd'hui pour optimiser les capacités de haute température et de vide de votre laboratoire !

Guide Visuel

Références

- Ren-Siang Jiang, Qijin Cheng. O2-to-Ar Ratio-Controlled Growth of Ga2O3 Thin Films by Plasma-Enhanced Thermal Oxidation for Solar-Blind Photodetectors. DOI: 10.3390/nano15181397

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelle est la fonction d'un système de contrôle de débit de gaz d'argon (Ar) de haute pureté ? Assurer une uniformité supérieure des nanofils

- Pourquoi une presse et des moules de granulation sont-ils nécessaires lors de la préparation de granulés pour la fusion du magnésium ? Assurer l'efficacité et le contrôle de la fusion

- Comment les tubes en quartz sont-ils utilisés dans les applications de laboratoire ? Essentiels pour les processus à haute température et de haute pureté

- Quel rôle joue un tube de quartz de haute pureté dans le chauffage Joule éclair ? Assurer la sécurité et le contrôle du processus

- Pourquoi les récipients de réaction à micro-ondes haute pression doivent-ils maintenir une excellente performance d'étanchéité ? Assurer le succès de la synthèse du carbone

- Quels sont les composants de la pompe à vide à eau circulante et leurs fonctions ? Découvrez les solutions de vide sans huile

- Pourquoi utilise-t-on un creuset en porcelaine couvert pour la calcination du charbon actif ? Sécurisez votre rendement en carbone de haute qualité

- Quelle est la fonction d'une pompe à vide à palettes tournantes dans un système d'élimination du mercure sous vide thermique ? Améliorer l'efficacité de l'évaporation