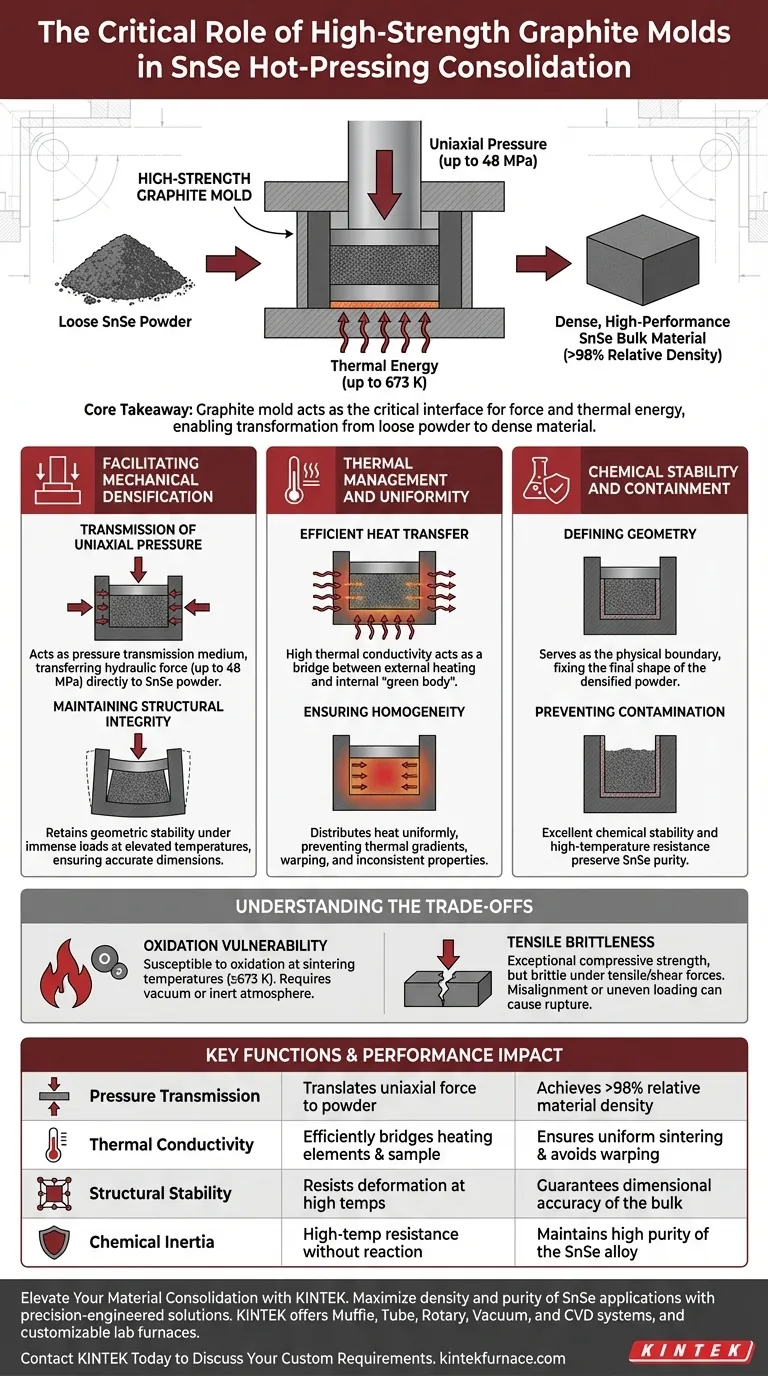

Les moules en graphite de haute résistance agissent comme interface critique pour la force et l'énergie thermique lors de la consolidation du séléniure d'étain (SnSe). Ils servent simultanément de récipient de mise en forme et de milieu de transmission, résistant à des pressions de 48 MPa à des températures d'environ 673 K pour faciliter la transformation de la poudre lâche en un matériau massif dense et haute performance.

Point essentiel à retenir Le moule en graphite n'est pas simplement un conteneur passif ; c'est un outil de transmission actif qui permet l'application précise d'une pression uniaxiale et d'une chaleur uniforme. Cette double capacité est essentielle pour atteindre la haute densité relative (dépassant 98 %) requise pour les applications haute performance du séléniure d'étain.

Faciliter la densification mécanique

Pour transformer la poudre de séléniure d'étain en un matériau solide massif, le moule doit traduire la force externe en densité interne.

Transmission de la pression uniaxiale

La fonction mécanique principale du moule est d'agir comme milieu de transmission de la pression. Le moule reçoit la force du bélier de la presse à chaud – souvent des pressions hydrauliques allant jusqu'à 48 MPa ou plus – et transfère cette charge directement à la poudre de SnSe.

Maintien de l'intégrité structurelle

Tout en transmettant cette immense pression, le moule doit résister à la déformation. Le graphite de haute résistance conserve sa stabilité géométrique même lorsqu'il est soumis à des charges mécaniques importantes (par exemple, 67,7 MPa) à des températures élevées, garantissant que le produit final conserve des dimensions précises.

Gestion thermique et uniformité

La qualité du SnSe fritté dépend fortement de la manière dont la chaleur est appliquée pendant la phase de pressage.

Transfert de chaleur efficace

Le graphite possède une excellente conductivité thermique, ce qui lui permet d'agir comme un pont efficace entre les éléments chauffants externes et le "corps vert" interne composite (la poudre comprimée).

Assurer l'homogénéité

Le moule assure que la chaleur est distribuée uniformément dans tout l'échantillon. Cela évite les gradients thermiques qui pourraient entraîner un frittage inégal, une déformation ou des propriétés matérielles incohérentes au sein du bloc final de séléniure d'étain.

Stabilité chimique et confinement

Au-delà de la chaleur et de la pression, l'environnement à l'intérieur du moule dicte la pureté du matériau final.

Définition de la géométrie

Le moule sert de limite physique qui fixe la forme de la consolidation de la poudre. Il confine la poudre de SnSe, la forçant à se densifier dans le volume spécifique défini par la cavité du moule.

Prévention de la contamination

Le graphite de haute résistance présente une excellente stabilité chimique et une résistance aux hautes températures. Cela garantit que le moule ne subit pas de réactions nocives avec la poudre de séléniure d'étain, préservant la pureté chimique de l'alliage pendant la densification.

Comprendre les compromis

Bien que le graphite soit la norme pour ce processus, il est important de reconnaître ses contraintes opérationnelles pour assurer la sécurité et le succès du processus.

Vulnérabilité à l'oxydation

Le graphite est très susceptible à l'oxydation aux températures utilisées pour le frittage (par exemple, 673 K et plus). Par conséquent, le processus de pressage à chaud doit avoir lieu sous vide ou dans une atmosphère de gaz inerte pour éviter la dégradation du moule.

Fragilité en traction

Bien que le graphite ait une résistance à la compression exceptionnelle (gérant la force de compression), il est fragile en ce qui concerne les forces de traction ou de cisaillement. Un mauvais alignement des béliers de la presse ou un chargement inégal peut entraîner la rupture catastrophique du moule plutôt qu'une déformation plastique.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité des moules en graphite de haute résistance dans votre application spécifique, tenez compte des principes suivants :

- Si votre objectif principal est la densité maximale : Privilégiez une conception de moule à parois épaisses pour résister aux limites supérieures de la pression uniaxiale (50+ MPa) sans expansion radiale.

- Si votre objectif principal est la pureté du matériau : Assurez-vous d'utiliser des nuances de graphite de haute pureté et un environnement sous vide strictement contrôlé pour éviter la contamination par le carbone ou l'oxydation.

- Si votre objectif principal est la précision dimensionnelle : Utilisez des processus de pressurisation segmentés, car la rigidité du moule permet des phases de maintien de pression précises qui verrouillent les dimensions finales.

En exploitant la haute conductivité thermique et la résistance à la compression du graphite, vous assurez la consolidation réussie du séléniure d'étain en un matériau dense et de haute intégrité.

Tableau récapitulatif :

| Fonction | Description | Impact clé sur les performances |

|---|---|---|

| Transmission de la pression | Traduit la force uniaxiale (jusqu'à 48 MPa) sur la poudre | Atteint une densité matérielle relative de >98 % |

| Conductivité thermique | Relie efficacement les éléments chauffants et l'échantillon | Assure un frittage uniforme et évite les déformations |

| Stabilité structurelle | Résiste à la déformation à haute température (jusqu'à 673 K) | Garantit la précision dimensionnelle du massif |

| Inertie chimique | Résistance aux hautes températures sans réaction | Maintient la haute pureté de l'alliage SnSe |

Améliorez votre consolidation de matériaux avec KINTEK

Maximisez la densité et la pureté de vos applications SnSe avec des solutions d'ingénierie de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire haute température personnalisables, adaptés à vos besoins de recherche uniques.

Que vous ayez besoin d'une gestion thermique supérieure ou d'environnements robustes résistant à la pression, notre équipe est prête à fournir les outils haute performance que votre laboratoire mérite.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins personnalisés

Guide Visuel

Références

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les exigences techniques pour le bateau en quartz utilisé comme conteneur précurseur dans la croissance CVD de In2Se3 2D ?

- Pourquoi les creusets en alumine de haute pureté sont-ils sélectionnés comme substrat lors du frittage de l'acier inoxydable contenant du bore ?

- Quel rôle joue un tube de quartz de haute pureté dans le chauffage Joule éclair ? Assurer la sécurité et le contrôle du processus

- Comment la pureté des tubes en céramique d'alumine se compare-t-elle à celle des tubes en céramique de quartz ? Découvrez les différences clés pour votre laboratoire

- Pourquoi une presse hydraulique de laboratoire de précision est-elle nécessaire pour les batteries à base de sulfures ? Atteindre une conductivité ionique critique

- Quelles sont les applications spécialisées des tubes en quartz ? Essentiel pour les processus à haute température et de haute pureté

- Quelle est la fonction principale d'un creuset en alumine dans la croissance de CsV3Sb5 ? Assurer une grande pureté et une stabilité thermique

- Pourquoi les échantillons d'alliage doivent-ils être scellés dans des récipients en silice fondue évacuée sous vide lors des processus de recuit par diffusion ?