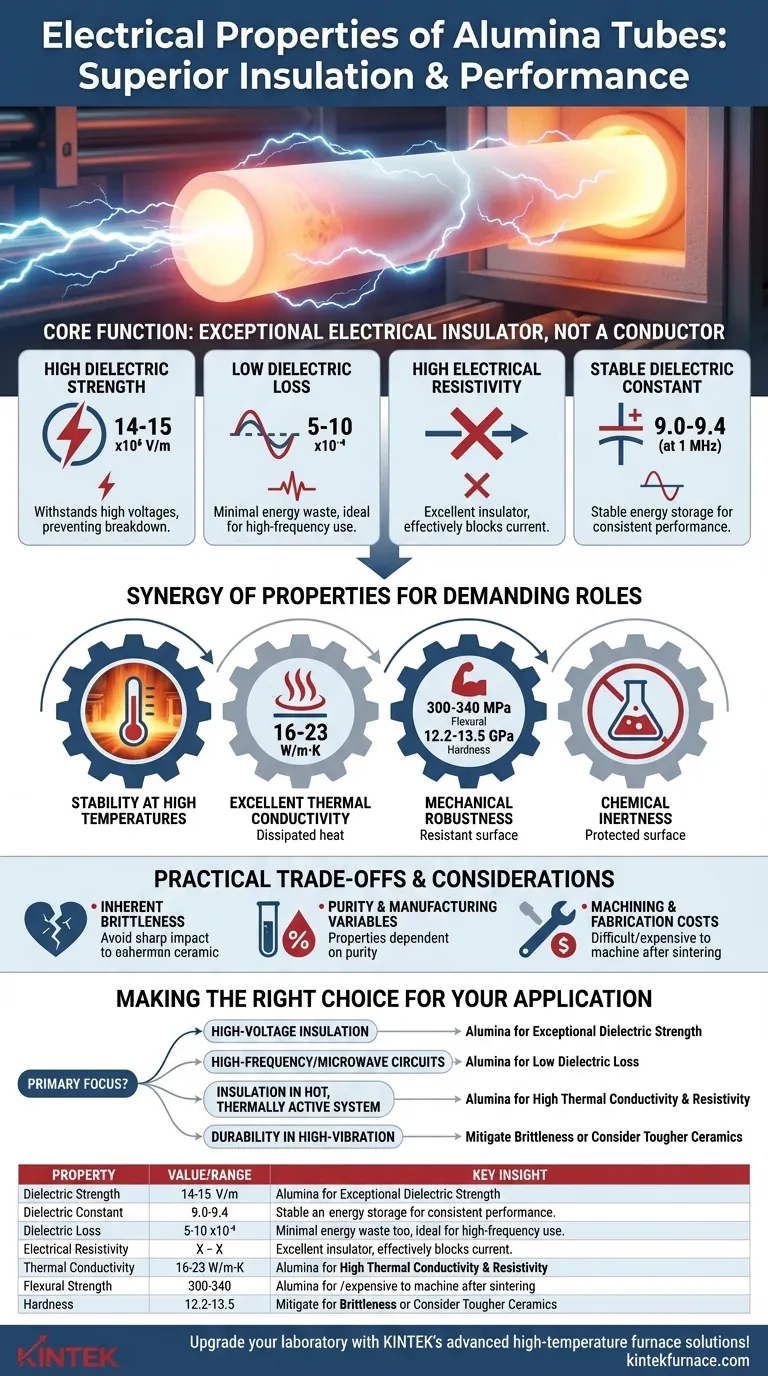

À la base, l'alumine (oxyde d'aluminium, Al₂O₃) est un isolant électrique exceptionnel, et non un conducteur. Ses principales propriétés électriques sont une rigidité diélectrique élevée de 14-15 x10⁶ V/m, une constante diélectrique stable autour de 9,0-9,4 (à 1 MHz) et une très faible perte diélectrique. Ces caractéristiques signifient qu'elle peut résister à des tensions élevées sans claquage et dissipe très peu d'énergie sous forme de chaleur, ce qui en fait un matériau de choix pour les applications électriques exigeantes.

La caractéristique électrique déterminante d'un tube d'alumine est sa capacité à fonctionner comme un isolant supérieur, en particulier sous contrainte thermique et chimique extrême. Sa valeur ne vient pas seulement de ses propriétés électriques seules, mais de leur stabilité dans des environnements où d'autres matériaux échoueraient.

Comprendre les capacités d'isolation électrique de l'alumine

La réputation de l'alumine en tant que céramique haute performance repose sur ses propriétés électriques robustes. Comprendre ces caractéristiques individuelles révèle pourquoi elle est choisie pour les composants critiques.

Rigidité diélectrique élevée

La rigidité diélectrique mesure la capacité d'un matériau à résister à un champ électrique intense sans subir de claquage électrique et devenir conducteur.

Avec une rigidité de 14 à 15 millions de volts par mètre, l'alumine peut isoler contre des tensions très élevées, empêchant les courts-circuits et la défaillance des composants. Cela la rend idéale pour les entretoises haute tension, les isolateurs et les substrats électroniques.

Faible perte diélectrique

La perte diélectrique fait référence à la dissipation inhérente de l'énergie lorsqu'un matériau isolant est soumis à un champ électrique alternatif. Cette énergie perdue se manifeste généralement sous forme de chaleur.

L'angle de perte très faible de l'alumine (5-10 x10⁻⁴) signifie qu'elle gaspille un minimum d'énergie, un attribut critique dans les applications à haute fréquence telles que les tubes à micro-ondes et les composants de communication où l'efficacité et la gestion thermique sont primordiales.

Résistivité électrique élevée

La résistivité est la mesure fondamentale de la force avec laquelle un matériau s'oppose à l'écoulement du courant électrique. En tant que céramique, l'alumine présente une résistivité électrique exceptionnellement élevée.

Cette propriété est l'essence même de sa fonction d'isolant. Elle bloque efficacement le flux de courant, assurant l'isolement électrique entre les parties conductrices d'un système.

Constante diélectrique stable

La constante diélectrique indique la capacité d'un matériau à stocker de l'énergie électrique lorsqu'il est placé dans un champ électrique. L'alumine a une constante relativement élevée et stable de 9,0-9,4.

Cette stabilité et cette prévisibilité sont cruciales pour les concepteurs de condensateurs et de circuits à haute fréquence, car elles garantissent des performances constantes dans une gamme de conditions.

La synergie des propriétés : pourquoi l'alumine excelle dans les rôles exigeants

La véritable valeur de l'alumine ne réside pas dans une seule propriété, mais dans la combinaison de ses forces électriques, thermiques et mécaniques. Cette synergie lui permet de fonctionner dans des conditions où peu d'autres matériaux peuvent le faire.

Stabilité à haute température

De nombreux matériaux perdent leurs propriétés isolantes à mesure que les températures augmentent. L'alumine, cependant, maintient sa résistivité électrique élevée et sa rigidité diélectrique même à des températures extrêmes, ce qui en fait un choix par défaut pour les composants de four, les tubes de thermocouple et les supports d'éléments chauffants.

Excellente conductivité thermique

Contrairement à la plupart des isolants électriques qui sont également des isolants thermiques, l'alumine possède une bonne conductivité thermique (16-23 W/m·K).

Cette combinaison unique lui permet d'agir comme isolant électrique tout en dissipant simultanément la chaleur. Cela empêche la surchauffe des composants électroniques sensibles montés sur des substrats d'alumine.

Robustesse mécanique

Avec une résistance à la flexion élevée (300-340 MPa) et une dureté (12,2-13,5 GPa), l'alumine est un matériau mécaniquement solide et résistant à l'usure.

Cela signifie qu'un isolant en alumine ne sera pas seulement performant électriquement, mais résistera également à l'abrasion physique, à la compression et à l'usure pendant sa durée de vie.

Inertie chimique

L'alumine présente une excellente résistance à la corrosion par un large éventail de produits chimiques, même à haute température. Cela garantit que son intégrité physique et électrique n'est pas compromise dans des environnements industriels ou de traitement chimique difficiles.

Comprendre les compromis pratiques

Aucun matériau n'est sans limites. L'objectivité exige de reconnaître les compromis associés à l'utilisation de l'alumine.

Fragilité inhérente

Comme la plupart des céramiques, l'alumine est cassante. Elle présente une faible ténacité à la rupture, ce qui signifie qu'elle peut se rompre soudainement sous un impact vif ou une contrainte de traction élevée.

Les concepteurs doivent en tenir compte en évitant les angles vifs et en protégeant les composants contre les chocs mécaniques et les chocs thermiques sévères (changements de température rapides).

Pureté et variables de fabrication

Les propriétés indiquées, en particulier les propriétés électriques, dépendent fortement de la pureté et de la densité de l'alumine. Une alumine pure à 99,7 % aura des propriétés différentes — et généralement supérieures — par rapport à une variante pure à 94 %.

Le processus de fabrication, y compris la température et la pression de frittage, joue un rôle critique dans la performance finale du composant.

Coûts d'usinage et de fabrication

En raison de sa dureté extrême, l'alumine est très difficile et coûteuse à usiner après avoir été frittée. Les formes complexes doivent être formées pendant l'étape initiale dite « verte » avant la cuisson.

Cela nécessite une planification et une conception minutieuses, car les modifications post-frittage sont souvent impraticables.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre exigence de performance la plus critique.

- Si votre objectif principal est l'isolation haute tension dans un environnement stable : La rigidité diélectrique exceptionnelle de l'alumine en fait un candidat de premier plan.

- Si votre objectif principal concerne les circuits haute fréquence ou micro-ondes : Sa faible perte diélectrique est essentielle pour minimiser la perte d'énergie et l'accumulation de chaleur.

- Si votre objectif principal est l'isolation dans un système chaud et thermiquement actif : La combinaison unique de l'alumine entre conductivité thermique élevée et résistivité électrique est son avantage le plus puissant.

- Si votre objectif principal est la durabilité dans un environnement sujet aux vibrations élevées ou aux impacts : Vous devez concevoir soigneusement pour atténuer sa fragilité ou envisager une céramique plus résistante comme la zircone.

En fin de compte, l'alumine est le matériau de choix lorsque vous avez besoin d'une isolation électrique inébranlable dans des environnements trop extrêmes pour les polymères ou les céramiques inférieures.

Tableau récapitulatif :

| Propriété | Valeur/Plage | Idée clé |

|---|---|---|

| Rigidité diélectrique | 14-15 x10⁶ V/m | Résiste aux hautes tensions, empêche le claquage |

| Constante diélectrique | 9,0-9,4 (à 1 MHz) | Stockage d'énergie stable pour des performances constantes |

| Perte diélectrique | 5-10 x10⁻⁴ | Perte d'énergie minimale, idéale pour une utilisation à haute fréquence |

| Résistivité électrique | Très élevée | Excellent isolant, bloque efficacement le flux de courant |

| Conductivité thermique | 16-23 W/m·K | Dissipe la chaleur tout en isolant électriquement |

| Résistance à la flexion | 300-340 MPa | Robuste mécaniquement pour la durabilité dans des environnements difficiles |

| Dureté | 12,2-13,5 GPa | Résiste à l'usure et à l'abrasion au fil du temps |

Améliorez votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales uniques, offrant une isolation et des performances fiables dans des conditions extrêmes. Ne laissez pas les limites des matériaux vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %