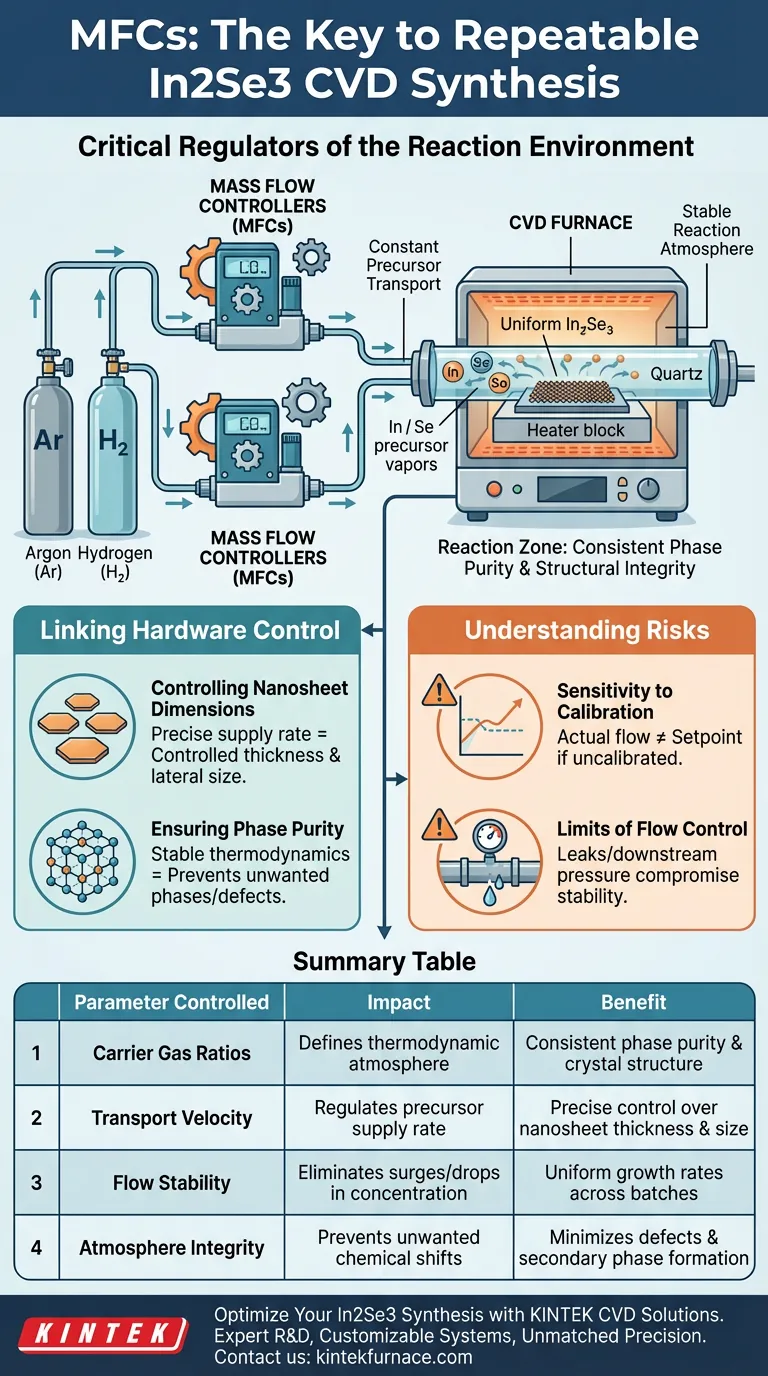

Les débitmètres massiques (MFC) sont les régulateurs critiques de l'environnement réactionnel nécessaires à une synthèse répétable de In2Se3. Ils fonctionnent en gérant précisément les débits et les rapports spécifiques des gaz porteurs — généralement des mélanges d'argon et d'hydrogène — pour assurer que le transport des vapeurs précurseurs reste constant tout au long du processus de dépôt chimique en phase vapeur (CVD).

La répétabilité de votre synthèse repose sur la minimisation des variables en phase vapeur. En verrouillant une atmosphère réactionnelle stable, les MFC dictent directement l'intégrité structurelle, l'épaisseur et la pureté de phase des nanosheets de In2Se3 résultants.

La mécanique de la stabilité en CVD

Pour comprendre comment les MFC favorisent la répétabilité, vous devez examiner comment ils influencent la cinétique de la réaction à l'intérieur de la chambre.

Régulation précise des gaz porteurs

Le fondement de la synthèse de In2Se3 est le gaz porteur, généralement un mélange d'argon et d'hydrogène.

Les MFC imposent strictement le rapport entre ces gaz. Il ne s'agit pas simplement de déplacer du gaz, mais de définir l'environnement thermodynamique dans lequel la réaction se produit.

Transport constant des précurseurs

La répétabilité exige que la quantité de matière atteignant le substrat soit identique à chaque seconde du processus.

Les MFC assurent un taux de transport constant des vapeurs précurseurs. En stabilisant le flux du gaz porteur, le MFC empêche les surtensions ou les baisses de concentration des réactifs atteignant la zone de croissance.

Lier le contrôle matériel à la qualité du matériau

Les propriétés physiques du In2Se3 synthétisé sont extrêmement sensibles aux paramètres de flux contrôlés par le MFC.

Contrôle des dimensions des nanosheets

La géométrie de votre produit final est déterminée par le taux d'apport du matériau source.

En maintenant un flux constant, les MFC vous permettent de contrôler précisément l'épaisseur et la taille latérale des nanosheets. Les fluctuations de flux conduiraient autrement à des taux de croissance inégaux et à des formes irrégulières.

Assurer la pureté de phase

Le In2Se3 peut exister sous différentes phases structurelles, mais généralement, une seule phase spécifique est souhaitée pour une application donnée.

Une atmosphère réactionnelle stable est nécessaire pour favoriser thermodynamiquement la formation de cristaux de haute pureté de phase. Les MFC empêchent les changements de composition gazeuse qui pourraient involontairement modifier les conditions de réaction et déclencher la croissance de phases indésirables ou de défauts.

Comprendre les risques et les compromis

Bien que les MFC soient essentiels à la précision, s'en remettre à eux nécessite de comprendre leurs limites au sein du système.

Sensibilité à l'étalonnage

Un MFC n'est aussi bon que son étalonnage. Si le contrôleur dérive ou est calibré pour un gaz ayant une capacité thermique différente de celui utilisé, le débit réel différera du point de consigne.

Cette divergence peut entraîner des erreurs "répétables" — où vous produisez systématiquement le mauvais matériau parce que le matériel est systématiquement inexact.

Les limites du contrôle de flux

Les MFC régulent l'entrée, mais ils ne peuvent pas compenser les problèmes en aval.

S'il y a des fuites dans le four ou des fluctuations de pression en aval, la stabilité fournie par le MFC à l'entrée peut être compromise avant que le gaz n'atteigne le substrat.

Comment appliquer cela à votre projet

Pour maximiser la répétabilité de votre synthèse de In2Se3, alignez votre stratégie de contrôle de flux sur vos objectifs matériels spécifiques.

- Si votre objectif principal est l'épaisseur des nanosheets : Privilégiez la régulation précise des vitesses des gaz porteurs pour maintenir un taux de transport de précurseurs parfaitement constant.

- Si votre objectif principal est la pureté de phase : Concentrez-vous sur le maintien strict du rapport Argon/Hydrogène pour garantir que l'atmosphère réactionnelle reste thermodynamiquement stable.

Maîtriser l'utilisation des débitmètres massiques transforme le processus CVD d'une expérience variable en une méthode de fabrication contrôlable.

Tableau récapitulatif :

| Paramètre contrôlé | Impact sur la synthèse de In2Se3 | Bénéfice pour la répétabilité |

|---|---|---|

| Rapports de gaz porteurs | Définit l'atmosphère réactionnelle thermodynamique | Pureté de phase et structure cristalline cohérentes |

| Vitesse de transport | Régule le taux d'apport de précurseurs au substrat | Contrôle précis de l'épaisseur et de la taille des nanosheets |

| Stabilité du flux | Élimine les surtensions ou les baisses de concentration | Taux de croissance uniformes sur plusieurs lots |

| Intégrité de l'atmosphère | Empêche les changements chimiques indésirables | Minimise les défauts et la formation de phases secondaires |

Optimisez votre synthèse de In2Se3 avec des solutions CVD de précision

Ne laissez pas les fluctuations de débit compromettre les résultats de vos recherches. Chez KINTEK, nous comprenons que la répétabilité dans la synthèse de matériaux 2D exige un contrôle absolu. Nos systèmes CVD haute performance — y compris les fours tubulaires, sous vide et CVD spécialisés — sont conçus avec des débitmètres massiques avancés pour fournir l'environnement réactionnel stable dont vos projets ont besoin.

Pourquoi choisir KINTEK ?

- R&D & Fabrication expertes : Expertise de pointe en traitement thermique.

- Systèmes personnalisables : Configurations sur mesure pour les fours Muffle, Rotatifs et CVD afin de répondre à vos besoins de synthèse uniques.

- Précision inégalée : Conçus pour garantir l'intégrité structurelle et la pureté de phase de vos matériaux.

Prêt à améliorer l'efficacité et la qualité des matériaux de votre laboratoire ? Contactez notre équipe d'experts dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour votre application.

Guide Visuel

Références

- Fan Zhang, Chenggang Tao. Atomic-scale manipulation of polar domain boundaries in monolayer ferroelectric In2Se3. DOI: 10.1038/s41467-023-44642-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser des creusets en alumine ou en céramique lors de l'évaporation à haute température du magnésium ? Assurer la pureté et l'intégrité du processus

- Quelle est la fonction d'un débitmètre massique de haute précision (MFC) dans le dépôt en phase vapeur de nanobandes de CdS ?

- Quels rôles jouent le creuset et le couvercle en graphite de haute pureté dans la croissance de AlN par PVT ? Optimisez votre production de cristaux

- Quels sont les types courants et les gammes de tailles des tubes en céramique d'alumine ? Trouvez l'ajustement parfait pour votre laboratoire

- Quels rôles un moule en graphite de haute pureté joue-t-il lors du frittage par plasma d'étincelles (SPS) des composites TiC-SiC ?

- Quelle est la procédure standard pour utiliser un four de précision de laboratoire afin de déterminer les solides totaux (ST) de la biomasse ?

- Pourquoi un système à vide poussé est-il nécessaire pour sceller les tubes de quartz ? Synthèse d'alliages chalcogénures ultra-purs

- Quelles options de tension sont disponibles pour la pompe à vide à circulation d'eau ? Choisissez la bonne tension pour votre laboratoire