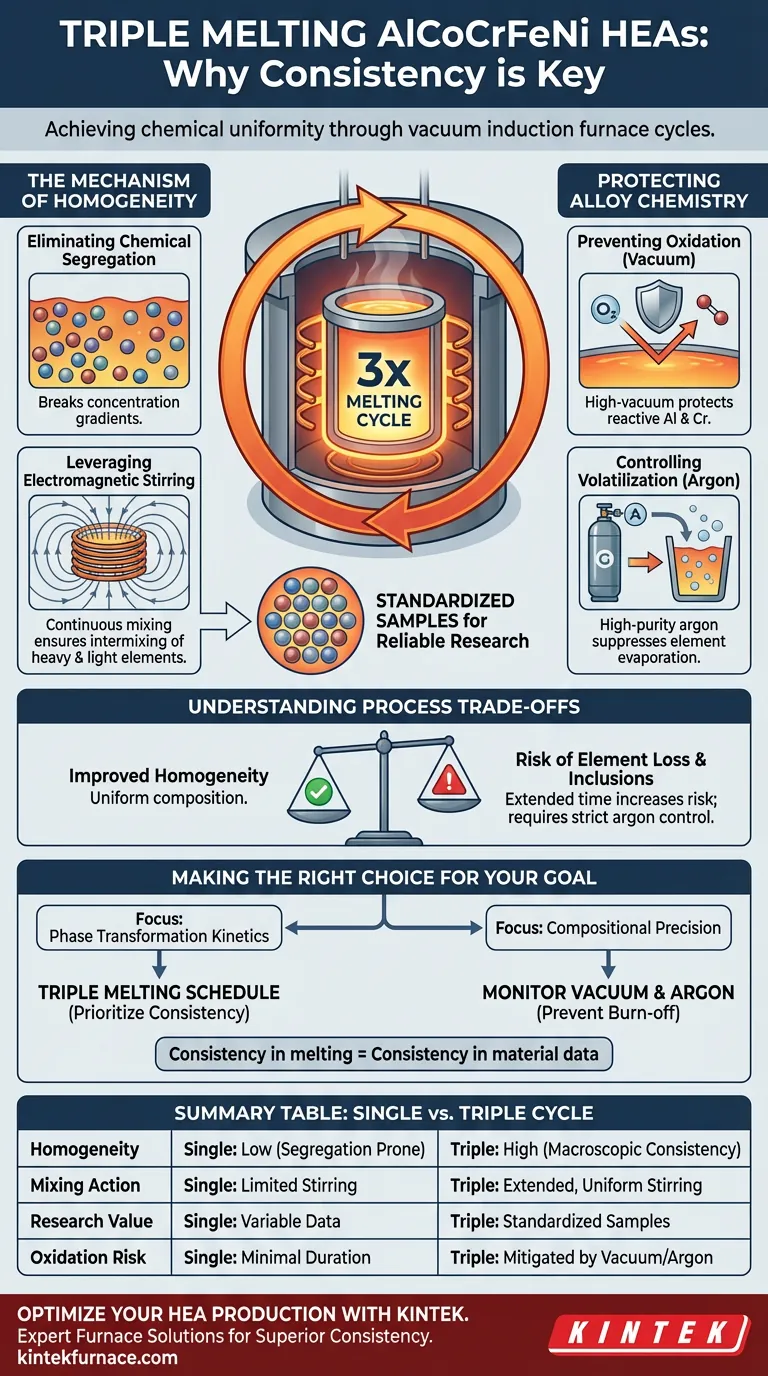

La répétition du processus de fusion et de coulée vise fondamentalement à atteindre une uniformité chimique. Pour les systèmes complexes multi-éléments comme l'AlCoCrFeNi, une seule fusion est rarement suffisante pour intégrer pleinement les éléments. La répétition du cycle trois fois utilise un brassage électromagnétique continu pour éliminer la ségrégation, garantissant que l'alliage final est homogène.

L'objectif principal de cette stratégie de triple fusion est de tirer parti de multiples cycles de fusion-solidification et du brassage électromagnétique pour éradiquer la ségrégation chimique au sein du métal liquide. Cela garantit que les gros lingots présentent une cohérence compositionnelle élevée aux niveaux macroscopique et microscopique, créant ainsi des échantillons standardisés essentiels pour une recherche précise sur les transformations de phase.

Le mécanisme de l'homogénéité

Éliminer la ségrégation chimique

Dans les alliages à haute entropie, les éléments de densités et de points de fusion différents ont tendance à se séparer, un phénomène connu sous le nom de ségrégation. La répétition du cycle de fusion et de coulée trois fois combat cette tendance naturelle. Les transitions répétées entre les états liquide et solide forcent la redistribution des éléments, décomposant les gradients de concentration qui se forment lors d'une seule fusion.

Tirer parti du brassage électromagnétique

Le four à induction sous vide ne fournit pas seulement de la chaleur ; il mélange activement l'alliage. Le champ d'induction crée de fortes forces de brassage dans le métal en fusion. En maintenant ce brassage sur plusieurs cycles, le processus garantit que les éléments lourds et légers, tels que le fer et l'aluminium, sont soigneusement mélangés.

Standardiser les bases de référence de la recherche

L'objectif ultime de ce traitement rigoureux est de créer un "échantillon de départ standardisé". Toute variation de la composition chimique dans le lingot fausserait les données concernant la cinétique de transformation de phase. La triple fusion garantit que les propriétés matérielles observées dans les recherches ultérieures sont intrinsèques à la conception de l'alliage, et non des artefacts d'un mauvais mélange.

Protéger la chimie de l'alliage

Prévenir l'oxydation des éléments réactifs

Bien que le mélange soit l'objectif de la répétition, l'environnement sous vide est essentiel à la survie des composants de l'alliage. Des éléments tels que l'aluminium (Al) et le chrome (Cr) sont très réactifs et sujets à l'oxydation. L'environnement de vide élevé empêche ces éléments de réagir avec l'oxygène, ce qui formerait des défauts et affaiblirait le matériau.

Contrôler la volatilisation

Les alliages à haute entropie contiennent souvent des éléments à haute pression de vapeur qui peuvent "brûler" ou s'évaporer lors d'une fusion prolongée. Pour contrer cela, du gaz argon de haute pureté est introduit pour maintenir la pression atmosphérique pendant la fusion. Cela supprime la volatilisation, garantissant que l'alliage final conserve les proportions équimolaires exactes prévues par la conception.

Comprendre les compromis du processus

Équilibrer le mélange et la perte d'éléments

Bien que la fusion répétée améliore l'homogénéité, elle augmente également le temps total pendant lequel le métal reste à l'état liquide. Des temps de traitement prolongés augmentent le risque d'évaporation des éléments volatils, déplaçant potentiellement la composition de l'alliage par rapport à la conception. Un contrôle strict de l'atmosphère d'argon est nécessaire pour atténuer ce risque pendant les trois cycles.

Gérer les risques d'inclusion

Chaque cycle de fusion présente un risque théorique d'introduction d'impuretés ou de contamination du creuset. Cependant, le processus d'induction sous vide atténue cela en utilisant un balayage répété à l'argon pour éliminer l'oxygène résiduel. Si le balayage est insuffisant, des inclusions d'oxyde peuvent se former, compromettant l'intégrité structurelle de l'alliage eutectique.

Faire le bon choix pour votre objectif

Lors de la conception d'un protocole de fabrication pour les alliages à haute entropie, tenez compte de vos objectifs de recherche spécifiques :

- Si votre objectif principal est la cinétique de transformation de phase : Privilégiez le programme de triple fusion pour assurer une cohérence chimique absolue dans l'ensemble du lingot.

- Si votre objectif principal est la précision compositionnelle : Surveillez strictement les niveaux de vide et de pression d'argon pour éviter la combustion des éléments à haute pression de vapeur pendant les cycles répétés.

La cohérence du processus de fusion est le seul moyen de garantir la cohérence de vos données matérielles.

Tableau récapitulatif :

| Caractéristique | Cycle de fusion unique | Cycle de triple fusion |

|---|---|---|

| Homogénéité | Faible ; sujette à la ségrégation des éléments | Élevée ; assure la cohérence macroscopique |

| Action de mélange | Brassage électromagnétique limité | Brassage prolongé pour une distribution uniforme |

| Valeur de recherche | Données variables dues à la composition | Échantillons standardisés pour la cinétique de phase |

| Risque d'oxydation | Exposition de durée minimale | Atténué par le vide élevé / le balayage à l'argon |

Optimisez votre production d'alliages à haute entropie avec KINTEK

La cohérence de votre processus de fusion est le fondement de données matérielles fiables. Soutenu par la R&D et la fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos besoins de recherche uniques.

Que vous affiniez les compositions d'AlCoCrFeNi ou que vous développiez des HEA de nouvelle génération, nos équipements de précision garantissent un contrôle supérieur de la température et une stabilité de l'atmosphère. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de fours avancées peuvent améliorer l'efficacité et l'intégrité matérielle de votre laboratoire.

Guide Visuel

Références

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales des fours de fusion par induction sous vide (VIM) ? Atteindre un traitement des métaux de haute pureté

- À quoi sert l'induction électromagnétique dans les applications industrielles ? Obtenez un chauffage des métaux rapide et précis

- Quelle est la fonction d'un environnement d'argon de haute pureté ? Assurer la précision dans la fusion d'alliages Cu-Zn-Al-Sn

- Quelle est la fonction d'un four à arc sous vide non consommable ? Synthèse d'alliages à base de Zr2Fe ultra-purs

- Quels types de métaux un four à induction à moyenne fréquence peut-il traiter ? Tout fondre, de l'acier à l'or

- Quel est l'objectif de l'utilisation d'un four à induction sous vide dans cette application ? Atteindre une pureté et un contrôle supérieurs

- Quelles industries utilisent couramment les fours à induction sous vide ou sous atmosphère protectrice ? Essentiels pour l'aérospatiale, le médical et bien d'autres