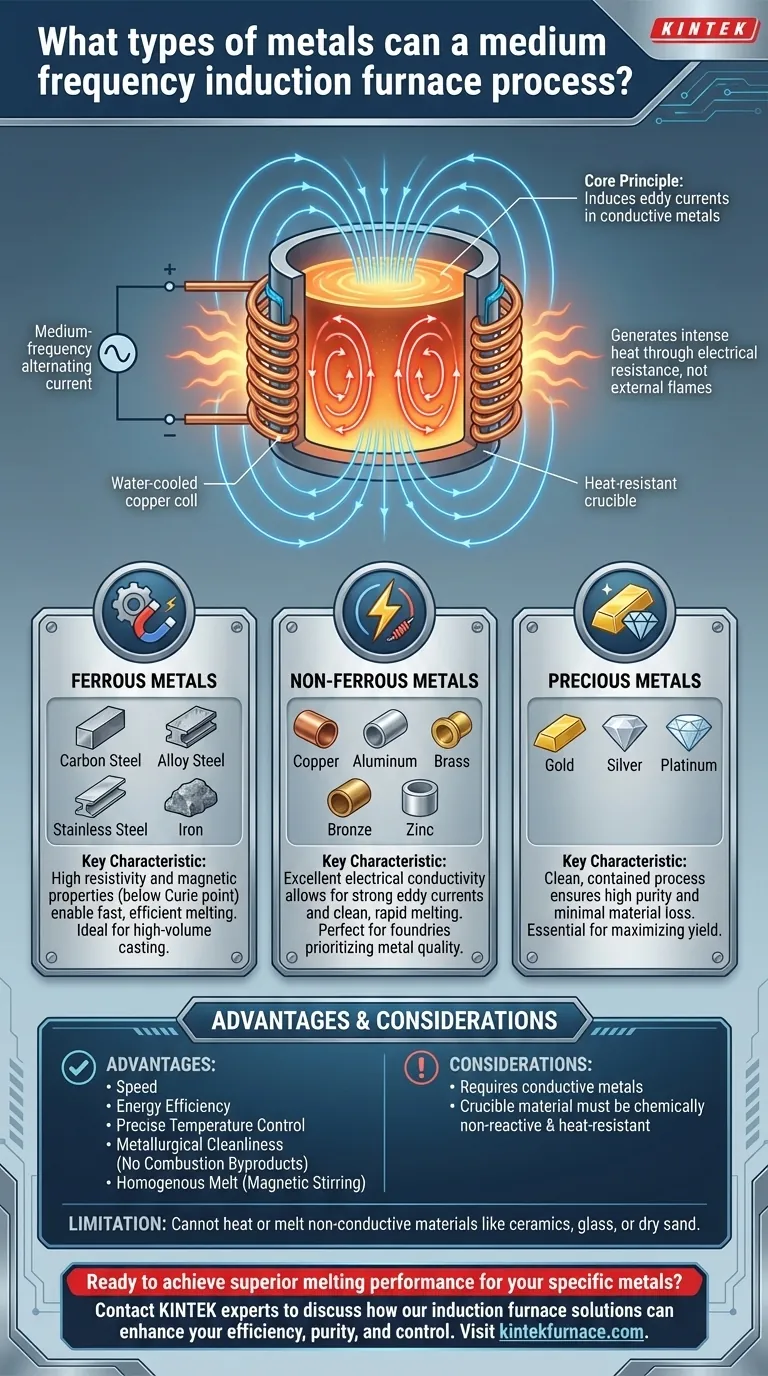

En bref, un four à induction à moyenne fréquence (MF) peut traiter une vaste gamme de métaux. Ses capacités incluent les métaux ferreux courants comme l'acier au carbone et l'acier inoxydable, les métaux non ferreux tels que l'aluminium et le cuivre, et même les métaux précieux de grande valeur comme l'or et l'argent. La flexibilité de cette technologie en fait un pilier des fonderies et des opérations de métallurgie modernes.

Le principe fondamental du chauffage par induction ne concerne pas la compatibilité avec des métaux spécifiques, mais la capacité d'un métal à conduire l'électricité. Tout métal électriquement conducteur peut être fondu ; les variables clés sont l'efficacité et la vitesse à laquelle cela se produit, qui sont déterminées par la conception du four et les propriétés spécifiques du métal.

Comment fonctionne la fusion par induction : le principe de la résistance

Un four à induction MF n'utilise pas de flammes externes ni d'éléments chauffants pour faire fondre le métal. Au lieu de cela, il transforme le métal lui-même en source de chaleur. Ce processus est propre, confiné et exceptionnellement rapide.

Création d'un champ magnétique

Le composant central du four est une bobine de cuivre refroidie par eau. Lorsqu'un courant alternatif à moyenne fréquence traverse cette bobine, il génère un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur de la bobine.

Induction de courants électriques

Ce champ magnétique pénètre la charge métallique (la ferraille ou le lingot) placée à l'intérieur d'un creuset dans la bobine. Selon les principes de l'électromagnétisme, le champ fluctuant induit de puissants courants électriques, appelés courants de Foucault, à circuler directement à l'intérieur du métal.

Génération de chaleur de l'intérieur

Lorsque ces courants de Foucault tourbillonnent à travers le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance convertit l'énergie électrique en chaleur intense, augmentant rapidement et uniformément la température du métal jusqu'à ce qu'il fonde. Le processus est analogue à la façon dont un fil peut chauffer si trop de courant le traverse.

Un aperçu des métaux compatibles

Le principe de fonctionnement du four le rend compatible avec presque tous les métaux qui conduisent l'électricité. Les principales différences résident dans l'efficacité et la configuration spécifique requise pour chaque type de matériau.

Métaux ferreux : le cas d'utilisation principal

C'est l'application la plus courante pour les fours à induction MF. Cette catégorie comprend :

- Acier au carbone

- Acier allié

- Acier inoxydable

- Divers types de fer

Ces matériaux réagissent exceptionnellement bien à l'induction en raison de leurs propriétés magnétiques (lorsqu'ils sont en dessous de la température de Curie) et de leur résistivité électrique, ce qui conduit à une fusion très rapide et efficace.

Métaux non ferreux : capacité étendue

Les fours à induction sont également très efficaces pour faire fondre les métaux non ferreux, même s'ils ne sont pas magnétiques. Leur conductivité électrique est la propriété clé. Les exemples courants incluent :

- Cuivre

- Aluminium

- Laiton

- Bronze

- Zinc

La conductivité élevée de métaux comme le cuivre et l'aluminium permet d'induire de forts courants de Foucault, ce qui entraîne une fusion propre et rapide.

Métaux précieux : précision et pureté

La nature propre et autonome de la fusion par induction est un avantage majeur pour les métaux de grande valeur où toute contamination ou perte de matière est coûteuse. Ceux-ci incluent :

- Or

- Argent

- Métaux du groupe du platine

Le processus introduit un minimum d'impuretés, car il n'y a pas de sous-produits de combustion, garantissant une haute qualité métallurgique.

Comprendre les compromis et les considérations

Bien que polyvalents, les fours à induction MF ne sont pas une solution universelle. Comprendre leurs avantages et limites opérationnels est essentiel pour une application appropriée.

L'avantage : rapidité et contrôle

Parce que la chaleur est générée à l'intérieur du métal, la fusion est extrêmement rapide et économe en énergie par rapport aux méthodes qui doivent d'abord chauffer une chambre. La température peut être contrôlée avec une grande précision, ce qui est vital pour créer des alliages spécifiques.

L'avantage : propreté métallurgique

Sans combustible brûlant, il n'y a pas de contaminants comme le soufre ou le carbone provenant de la source de chaleur introduits dans la masse fondue. Cela se traduit par un produit final plus propre. De plus, l'action d'agitation provoquée par les champs magnétiques aide à créer un bain de fusion homogène et bien mélangé.

La considération : le creuset

Le métal en fusion est maintenu dans un récipient non conducteur et résistant à la chaleur appelé creuset. Le matériau du creuset (souvent une céramique ou un composite graphite) doit être soigneusement sélectionné pour résister à la température cible et pour être chimiquement non réactif avec le métal spécifique en cours de fusion.

La limitation : matériaux non conducteurs

La principale limitation de cette technologie est qu'elle ne peut pas chauffer ou faire fondre des matériaux non conducteurs. Des matériaux comme les céramiques, le verre ou le sable sec ne chaufferont pas dans un four à induction car ils ne permettent pas aux courants de Foucault de circuler.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction MF doit être basée sur vos priorités opérationnelles spécifiques, qu'il s'agisse du volume, de la pureté ou de la flexibilité.

- Si votre objectif principal est la coulée d'acier et de fer à grand volume : L'induction MF est une norme industrielle, prisée pour sa rapidité, son efficacité énergétique et son contrôle précis de la chimie des alliages.

- Si votre objectif principal est la coulée de métaux non ferreux comme l'aluminium ou le laiton : La technologie offre une fusion exceptionnellement propre et rapide, ce qui la rend idéale pour les fonderies qui privilégient la qualité du métal et des délais d'exécution rapides.

- Si votre objectif principal est de travailler avec des métaux précieux : La nature confinée et non contaminante de la fusion par induction est essentielle pour maximiser votre rendement et maintenir la pureté absolue du produit final.

En fin de compte, la pertinence du four dépend moins de s'il peut faire fondre un métal spécifique et plus de la qualité, de l'efficacité et des objectifs de production de votre opération.

Tableau récapitulatif :

| Type de métal | Exemples | Caractéristiques clés pour la fusion par induction |

|---|---|---|

| Métaux ferreux | Acier au carbone, Acier inoxydable, Fer | La résistivité électrique élevée et les propriétés magnétiques (en dessous du point de Curie) permettent une fusion rapide et efficace. |

| Métaux non ferreux | Aluminium, Cuivre, Laiton, Zinc | L'excellente conductivité électrique permet de forts courants de Foucault et une fusion propre et rapide. |

| Métaux précieux | Or, Argent, Platine | Le processus propre et confiné assure une grande pureté et une perte minimale de matière. |

Prêt à atteindre des performances de fusion supérieures pour vos métaux spécifiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Que vous traitiez de l'acier à grand volume, des alliages non ferreux ou des métaux précieux de haute pureté, notre gamme de produits – y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD – est soutenue par de profondes capacités de personnalisation pour répondre précisément à vos exigences expérimentales et de production.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de fours à induction peuvent améliorer votre efficacité, votre pureté et votre contrôle.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire