La fusion et coulée par induction sous vide (VIM&C) est le processus de fabrication de choix pour créer les composants métalliques les plus avancés et les plus fiables qui existent. C'est la méthode privilégiée pour les applications critiques dans les industries aérospatiale, médicale et nucléaire, où une défaillance matérielle peut avoir des conséquences catastrophiques. Le processus est utilisé pour produire tout, des aubes de turbine de moteur à réaction et des implants médicaux aux composants de réacteurs nucléaires et aux matériaux semi-conducteurs de haute pureté.

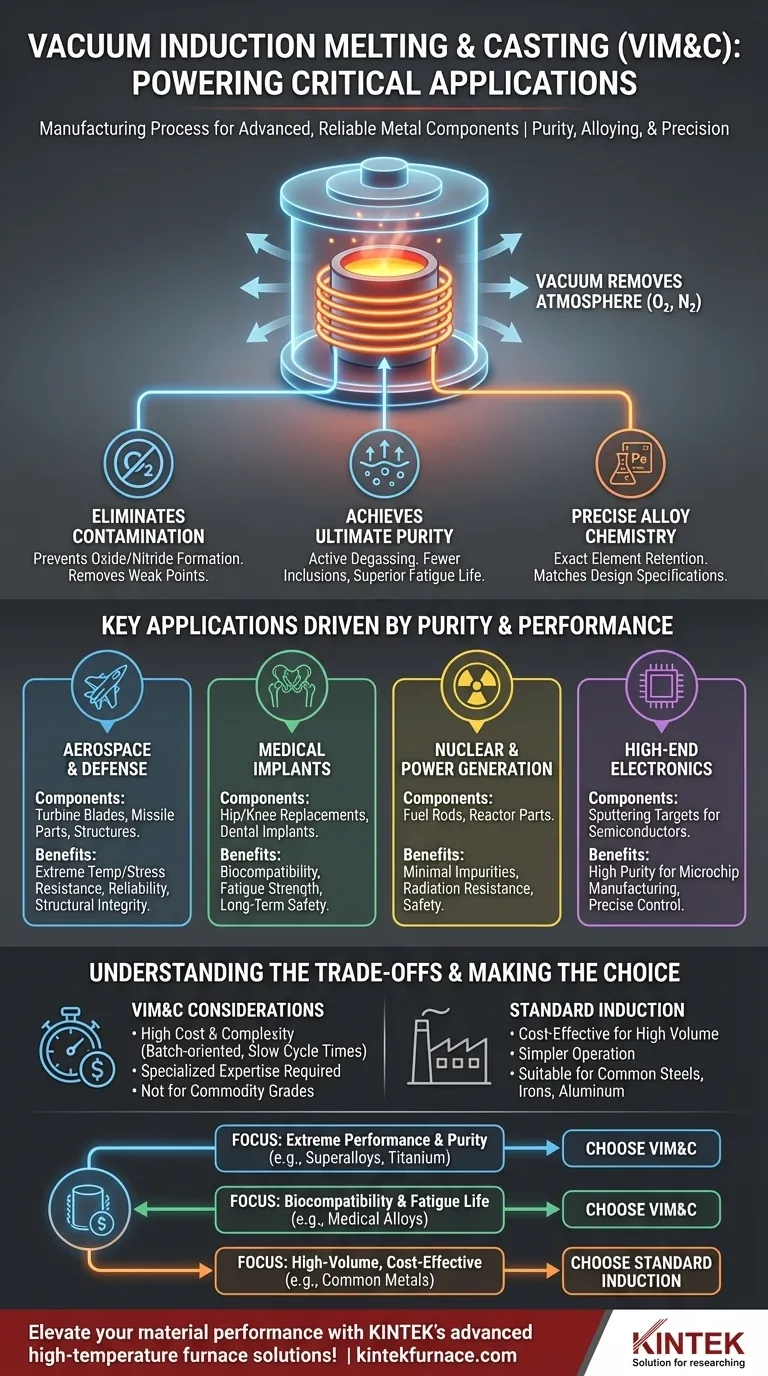

À la base, la VIM&C ne se limite pas à la fusion du métal. C'est un processus de purification et d'alliage qui utilise le vide pour éliminer les gaz atmosphériques comme l'oxygène et l'azote, qui sont les principales sources de contamination et de faiblesse dans les alliages haute performance. Ce contrôle précis de la pureté et de la chimie permet la création de matériaux dotés d'une résistance, d'une propreté et d'une fiabilité exceptionnelles.

Pourquoi le vide est un composant critique

Le "vide" dans VIM&C est ce qui le sépare de la fusion par induction standard. L'élimination de l'atmosphère de la chambre de fusion change fondamentalement ce qui est possible en métallurgie.

Élimination de la contamination atmosphérique

L'air standard est composé d'environ 78 % d'azote et 21 % d'oxygène. Lorsque des métaux réactifs comme le titane ou les superalliages sont fondus à l'air libre, ces gaz se dissolvent dans le métal en fusion, formant des oxydes et des nitrures qui créent des points faibles et entraînent une défaillance prématurée.

Un environnement sous vide élimine ces gaz réactifs, empêchant la formation de ces impuretés et garantissant que le matériau final est aussi solide et propre que théoriquement possible.

Atteindre la pureté ultime

Au-delà de la prévention de nouvelles contaminations, le vide élimine activement les gaz dissous et autres impuretés volatiles du métal en fusion. Cette étape de "dégazage" est cruciale pour produire des matériaux ultra-propres.

Le résultat est un métal avec beaucoup moins d'inclusions non métalliques, ce qui conduit à une meilleure durée de vie en fatigue, une ténacité et des performances globales supérieures.

Contrôle précis de la chimie des alliages

De nombreux alliages avancés contiennent des éléments qui ont une pression de vapeur élevée ou réagissent facilement avec l'air. Le vide permet l'ajout et la rétention précis de ces éléments d'alliage sensibles.

Cela garantit que la chimie finale correspond exactement aux spécifications de conception, ce qui est essentiel pour obtenir les propriétés mécaniques et les caractéristiques de performance souhaitées.

Applications clés axées sur la pureté et la performance

Les capacités uniques du VIM&C le rendent indispensable pour les industries qui dépendent de matériaux fonctionnant aux limites de leurs performances.

Aérospatiale et Défense

Des composants comme les aubes de turbine de moteur d'avion, les pièces de missiles et les structures de satellites sont fabriqués à partir de superalliages à base de nickel. Ces pièces doivent résister à des températures extrêmes et à des contraintes mécaniques.

Le VIM&C est le seul processus capable de produire des superalliages avec la pureté et l'intégrité structurelle requises pour fonctionner en toute sécurité et de manière fiable dans ces environnements.

Implants médicaux

Les matériaux utilisés à l'intérieur du corps humain, tels que les prothèses de hanche et de genou ou les implants dentaires, doivent être parfaitement biocompatibles et posséder une résistance à la fatigue exceptionnelle. Ceux-ci sont souvent fabriqués à partir de titane ou d'aciers inoxydables spécialisés.

Le processus VIM&C élimine les impuretés qui pourraient provoquer une réaction indésirable dans le corps et garantit que l'implant a la structure interne impeccable nécessaire pour durer des décennies sans défaillance.

Nucléaire et production d'énergie

L'industrie nucléaire exige des matériaux avec un comportement prévisible et une fiabilité extrême pour des composants comme les barres de combustible et les pièces de réacteurs.

Le VIM&C fournit le contrôle nécessaire pour produire des alliages avec un minimum d'impuretés, ce qui est essentiel pour garantir la sécurité et les performances à long terme sous rayonnement. Ce même besoin de matériaux de haute pureté s'étend à la fabrication de composants pour les cellules solaires et les semi-conducteurs.

Électronique haut de gamme

La production de semi-conducteurs et de dispositifs électroniques nécessite souvent des métaux extrêmement purs pour des processus comme le dépôt physique en phase vapeur.

Le VIM&C est utilisé pour créer les cibles de pulvérisation de haute pureté qui sont essentielles à la fabrication de microprocesseurs et d'autres composants électroniques avancés.

Comprendre les compromis

Bien que le VIM&C offre une qualité inégalée, il s'agit d'un processus spécialisé avec des contraintes spécifiques.

Le facteur coût

Le VIM&C est un processus par lots et relativement lent. Les fours sous vide spécialisés, les commandes complexes et les temps de cycle plus longs le rendent significativement plus cher que les techniques de fusion conventionnelles.

Pour cette raison, il est réservé aux applications où le coût élevé est justifié par le besoin absolu de performance et de fiabilité des matériaux.

Complexité et échelle

L'exploitation d'une installation VIM&C nécessite une expertise technique significative. Le processus ne convient pas à la production de métaux de qualité courante en grande quantité.

Sa force réside dans la production de lots plus petits et hautement contrôlés d'alliages spécialisés de grande valeur.

Quand une fusion par induction plus simple suffit

Pour de nombreuses applications, telles que la coulée de pièces en acier, en fer ou en aluminium standard pour les secteurs automobile ou manufacturier général, la pureté extrême du VIM&C n'est pas nécessaire.

Dans ces cas, un four à induction standard fonctionnant à l'air ou sous une couverture de gaz inerte offre une solution beaucoup plus rentable pour produire des pièces de qualité où une contamination atmosphérique mineure n'est pas un point de défaillance critique.

Faire le bon choix pour votre objectif

Le choix d'un processus de fusion nécessite d'adapter la technologie aux exigences d'utilisation finale du matériau.

- Si votre objectif principal est la performance et la pureté extrêmes : Le VIM&C est la norme non négociable pour la production de superalliages, d'alliages de titane et d'autres métaux réactifs pour les applications critiques.

- Si votre objectif principal est la biocompatibilité et la durée de vie en fatigue : Le VIM&C est essentiel pour la fabrication d'alliages de qualité médicale afin d'assurer la sécurité et la fiabilité à long terme dans le corps.

- Si votre objectif principal est la production à grand volume et rentable : Un four à induction à fusion à l'air standard est le choix le plus pratique et le plus économique pour la plupart des aciers, fers et alliages d'aluminium courants.

En fin de compte, choisir le VIM&C est une décision de privilégier la perfection des matériaux par rapport au coût de production, un compromis requis pour les technologies les plus exigeantes au monde.

Tableau récapitulatif :

| Domaine d'application | Principaux composants produits | Principaux avantages |

|---|---|---|

| Aérospatiale et Défense | Aubes de turbine de moteur à réaction, pièces de missiles | Résistance aux températures extrêmes, haute résistance, fiabilité |

| Implants médicaux | Prothèses de hanche et de genou, implants dentaires | Biocompatibilité, résistance à la fatigue, sécurité à long terme |

| Nucléaire et production d'énergie | Barres de combustible, composants de réacteurs | Impuretés minimales, résistance aux radiations, sécurité |

| Électronique haut de gamme | Cibles de pulvérisation pour semi-conducteurs | Haute pureté pour la fabrication de micropuces, contrôle précis des alliages |

Améliorez la performance de vos matériaux avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes VIM&C sur mesure, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté et une fiabilité inégalées pour les applications critiques dans les industries aérospatiale, médicale, nucléaire et électronique. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de fusion et de coulée pour des résultats supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues