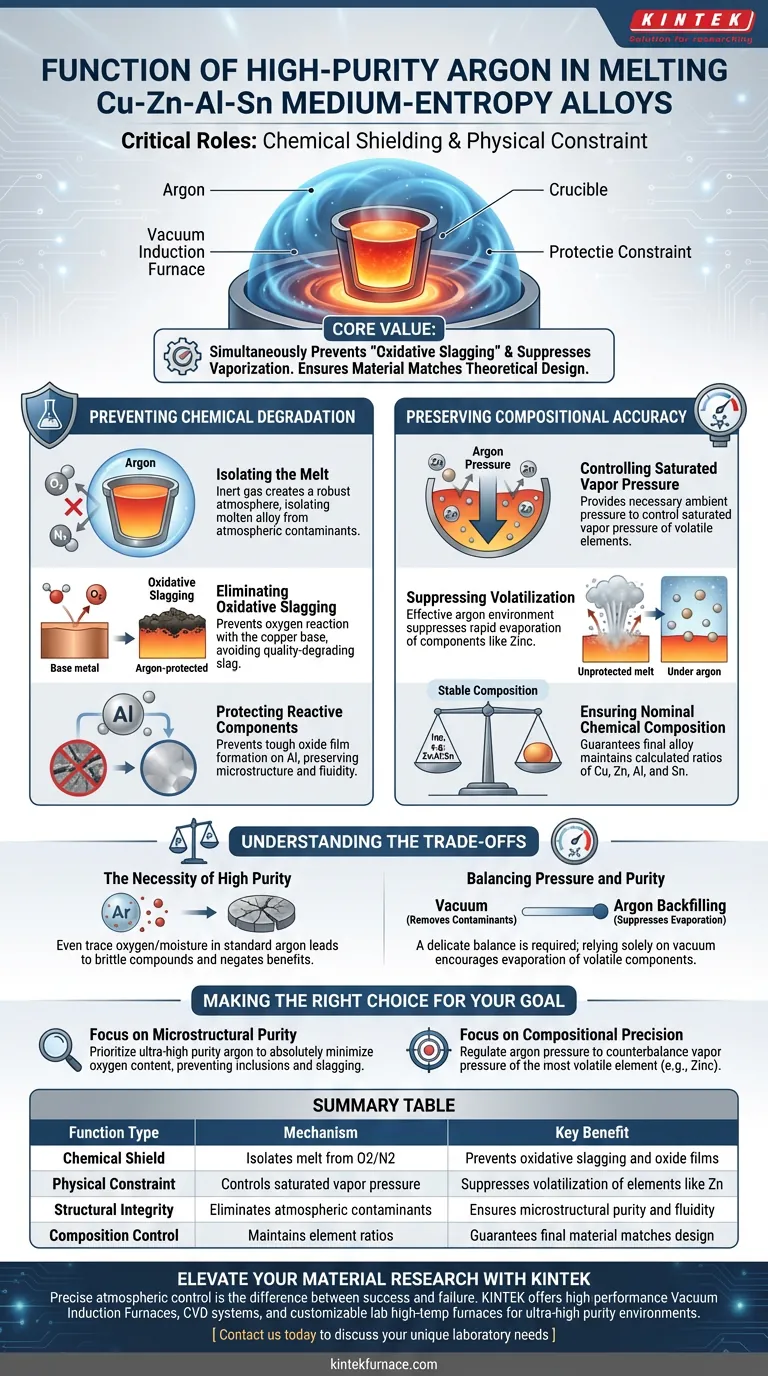

Dans la fabrication d'alliages à entropie moyenne Cu-Zn-Al-Sn, l'argon de haute pureté remplit deux fonctions essentielles : il agit comme un bouclier chimique contre l'oxydation et une contrainte physique contre l'évaporation des éléments. En établissant un environnement inerte dans le four à induction sous vide, l'argon garantit que l'alliage final conserve à la fois sa pureté structurelle prévue et sa formulation chimique précise.

La valeur fondamentale d'un environnement d'argon de haute pureté réside dans sa capacité à prévenir simultanément la "formation de scories oxydées" de la base de cuivre et à supprimer la vaporisation des composants volatils de l'alliage, garantissant ainsi que le matériau réel correspond à la conception théorique.

Prévenir la dégradation chimique

Isolation du bain en fusion

Le rôle principal de l'argon de haute pureté est de créer une atmosphère protectrice robuste. Ce gaz inerte isole efficacement l'alliage en fusion des contaminants atmosphériques, notamment l'oxygène et l'azote.

Élimination de la formation de scories oxydées

Sans cette isolation, l'alliage à base de cuivre est susceptible de "formation de scories oxydées". Ce processus se produit lorsque l'oxygène réagit avec le bain en fusion, créant des scories qui dégradent la qualité du matériau.

Protection des composants réactifs

Bien que la base de cuivre nécessite une protection, le composant en aluminium (Al) est particulièrement sensible. L'argon empêche la formation de films d'oxyde tenaces qui peuvent compromettre la microstructure et la fluidité de l'alliage.

Préservation de l'exactitude de la composition

Contrôle de la pression de vapeur saturante

Au-delà de la protection chimique, l'argon joue un rôle physique vital concernant les composants volatils de l'alliage (tels que le zinc). Le gaz fournit la pression ambiante nécessaire pour contrôler la pression de vapeur saturante de ces éléments.

Suppression de la volatilisation

La fusion à haute température peut entraîner une évaporation rapide des éléments volatils s'ils ne sont pas contrôlés. L'environnement d'argon supprime efficacement cette volatilisation, maintenant ces éléments dans le bain en fusion au lieu de les laisser s'échapper dans la chambre du four.

Assurer la composition chimique nominale

En gérant la pression de vapeur, l'environnement d'argon garantit que l'alliage final conserve sa "composition chimique nominale". Cela garantit que les rapports de Cu, Zn, Al et Sn restent exactement tels que calculés dans la conception de l'alliage.

Comprendre les compromis

La nécessité d'une grande pureté

L'argon industriel standard est souvent insuffisant pour les alliages à entropie moyenne. Même des traces d'oxygène ou d'humidité dans l'alimentation en gaz peuvent entraîner la formation de composés fragiles ou d'oxydes de surface, annulant les avantages de l'atmosphère protectrice.

Équilibrer pression et pureté

Il existe un équilibre délicat entre les niveaux de vide et le remplissage d'argon. Bien qu'un vide élimine les contaminants initiaux, le recours uniquement à un vide encouragerait l'évaporation rapide des composants volatils comme le zinc ; par conséquent, l'introduction d'argon n'est pas facultative mais une exigence pour la stabilité de la composition.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de fusion pour les alliages Cu-Zn-Al-Sn, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est la pureté microstructurale : Privilégiez la qualité de pureté de votre source d'argon pour minimiser absolument la teneur en oxygène, empêchant les inclusions d'oxyde et la formation de scories.

- Si votre objectif principal est la précision compositionnelle : Concentrez-vous sur la régulation de la pression d'argon à l'intérieur du four pour contrebalancer spécifiquement la pression de vapeur de l'élément le plus volatil (généralement le zinc) de votre mélange.

Le succès de la fusion d'alliages à entropie moyenne réside dans le traitement de l'atmosphère comme un outil de traitement actif, et non comme un simple bouclier passif.

Tableau récapitulatif :

| Type de fonction | Mécanisme | Bénéfice clé |

|---|---|---|

| Bouclier chimique | Isole le bain en fusion de l'oxygène/azote | Prévient la formation de scories oxydées et de films d'oxyde |

| Contrainte physique | Contrôle la pression de vapeur saturante | Supprime la volatilisation d'éléments comme le zinc (Zn) |

| Intégrité structurelle | Élimine les contaminants atmosphériques | Assure la pureté microstructurale et la fluidité de l'alliage |

| Contrôle de la composition | Maintient les rapports d'éléments | Garantit que le matériau final correspond à la conception chimique nominale |

Élevez votre recherche de matériaux avec KINTEK

Un contrôle atmosphérique précis fait la différence entre une fusion réussie et un alliage défaillant. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à induction sous vide, des systèmes CVD et des fours de laboratoire personnalisables à haute température haute performance conçus pour maintenir les environnements de très haute pureté dont votre recherche a besoin.

Que vous travailliez avec des alliages complexes à entropie moyenne ou des métaux réactifs sensibles, nos systèmes fournissent la régulation de pression et la pureté de gaz nécessaires à des résultats impeccables. Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques en laboratoire et découvrez comment nos solutions thermiques sur mesure peuvent améliorer la précision de votre fabrication.

Guide Visuel

Références

- Spyridon Chaskis, Spyros Papaefthymiou. Compositional Design and Thermal Processing of a Novel Lead-Free Cu–Zn–Al–Sn Medium Entropy Brass Alloy. DOI: 10.3390/met14060620

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne la chambre à vide dans un four de coulée sous vide ? Débloquez la pureté et la performance dans la coulée des métaux

- Comment un four de solidification directionnelle contribue-t-il à la fabrication de lingots d'alliage Cu-Fe-Zn de haute pureté ?

- Quels avantages offre un four à fusion par faisceau d'électrons ? Purification supérieure pour le raffinage du zirconium

- Comment le chauffage par induction améliore-t-il la qualité des produits ? Atteindre Précision, Vitesse et Constance

- Quels sont les avantages d'un four à creuset froid à induction (ICCF) pour le Nb-MASC ? Obtenez une pureté de fusion ultime

- Comment les fours à induction IGBT améliorent-ils la précision dans la production de matériaux ? Obtenez un contrôle métallurgique supérieur

- Quels sont les avantages techniques de l'utilisation d'un four à induction pour le recyclage des batteries au lithium par rapport au chauffage par résistance ?

- Comment les fours à induction sont-ils utilisés dans l'industrie de la bijouterie et des métaux précieux ? Atteignez la pureté et l'efficacité