Essentiellement, un four à induction sous vide est utilisé pour faire fondre, traiter thermiquement et affiner des matériaux dans un environnement hautement contrôlé et sans oxygène. Ce processus prévient les réactions chimiques indésirables comme l'oxydation et élimine les impuretés du matériau en lingot. Le résultat est un produit final d'une pureté supérieure, aux propriétés physiques améliorées et d'une finition de meilleure qualité.

La décision d'utiliser un four sous vide ne concerne pas seulement l'atteinte de températures élevées. C'est un choix stratégique pour obtenir un contrôle absolu sur la chimie du matériau en éliminant les éléments réactifs dans l'air, garantissant que le produit final est aussi pur et structurellement sain que théoriquement possible.

La fonction principale : contrôler l'environnement

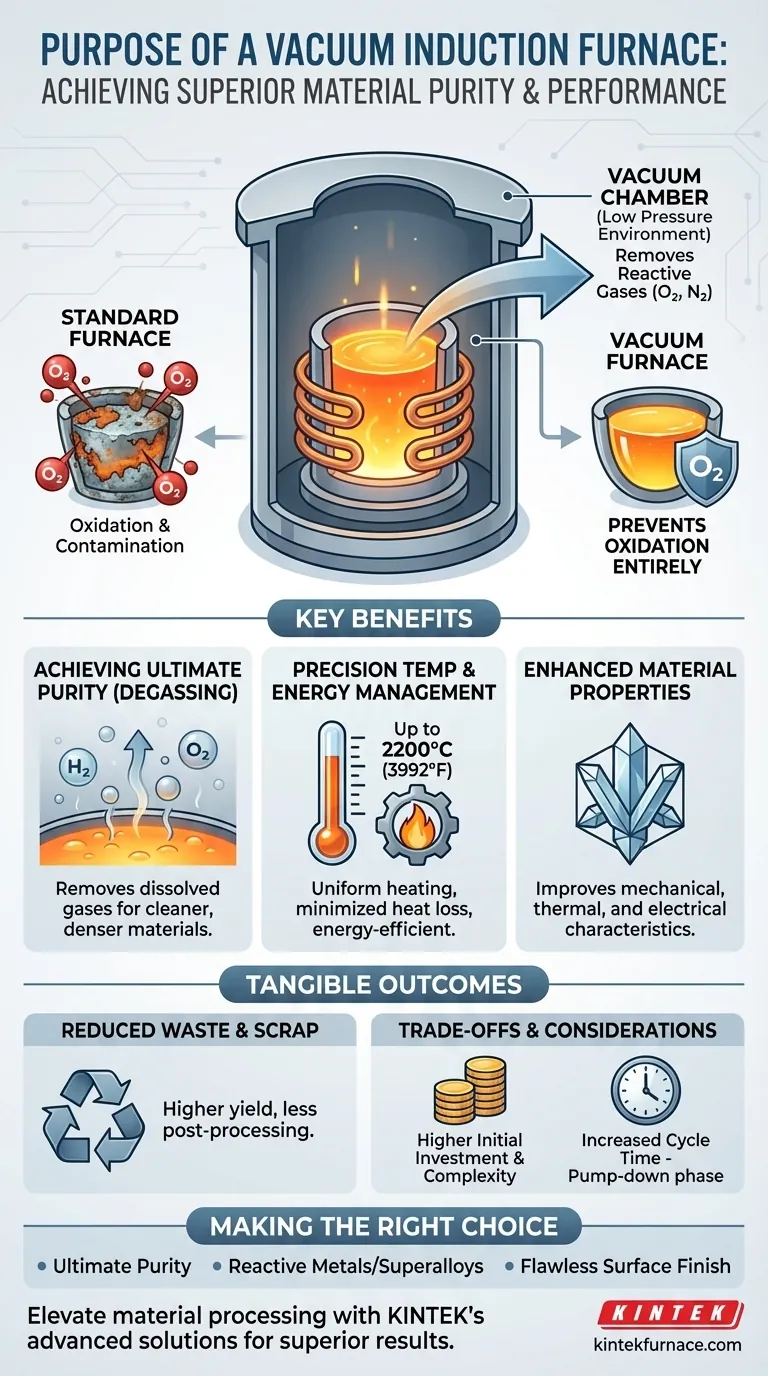

L'avantage fondamental d'un four sous vide est sa capacité à créer un environnement à basse pression. En éliminant l'air, vous éliminez les gaz réactifs comme l'oxygène et l'azote, ce qui modifie fondamentalement le comportement des matériaux à haute température.

Prévenir l'oxydation et la contamination

Dans un four standard, l'oxygène de l'air réagit rapidement avec le métal chaud, formant des oxydes à la surface. Cela crée une couche d'impuretés, provoque une perte de matériau et peut entraîner des défauts de surface.

Un four sous vide élimine l'oxygène, prévenant entièrement l'oxydation. Ceci est essentiel pour les métaux réactifs et pour des applications, comme la joaillerie, où une finition de surface impeccable est primordiale.

Atteindre la pureté ultime des matériaux

Le vide ne se contente pas d'empêcher la formation de nouveaux contaminants ; il aide à éliminer ceux qui existent déjà. L'environnement à basse pression favorise le dégazage, extrayant les gaz dissous comme l'hydrogène et l'oxygène du matériau en fusion.

Ce processus aboutit à un produit final plus propre et plus dense, avec moins de vides internes ou de porosité. Le résultat est un matériau structurellement plus solide et plus fiable.

Précision de la température et gestion de l'énergie

Ces systèmes sont conçus pour des applications à haute performance, capables d'atteindre des températures allant jusqu'à 2200°C (3992°F).

Ils intègrent une isolation avancée et des systèmes de contrôle en boucle fermée. Cela permet non seulement un chauffage précis et uniforme, mais aussi de minimiser les pertes de chaleur, ce qui les rend plus économes en énergie et plus rentables à utiliser par rapport aux systèmes moins confinés.

Avantages tangibles d'un processus contrôlé

Le contrôle de l'environnement du four se traduit directement par des améliorations mesurables du produit final et du processus de fabrication lui-même.

Propriétés des matériaux améliorées

En empêchant la formation d'inclusions (comme les oxydes) et en éliminant les gaz dissous, le four produit un matériau avec une structure cristalline plus parfaite.

Cela améliore directement ses caractéristiques mécaniques, thermiques et électriques. Le matériau devient plus résistant, plus ductile et un meilleur conducteur, répondant aux spécifications exigeantes des industries de haute technologie.

Réduction des déchets et des rebuts

Parce que l'oxydation et les défauts de surface sont éliminés, le processus produit un pourcentage plus élevé de matériau utilisable à partir de chaque lot.

Cela réduit les taux de rebut et le besoin d'étapes de post-traitement comme le meulage ou le polissage, économisant à la fois du temps et des coûts de matière première.

Comprendre les compromis

Bien que puissant, un four sous vide est un outil spécialisé avec des considérations spécifiques. Ce n'est pas le bon choix pour toutes les applications.

Investissement initial et complexité plus élevés

Les fours à induction sous vide sont des systèmes mécaniquement complexes. Ils nécessitent un investissement en capital important par rapport aux fours atmosphériques standard en raison des pompes à vide, de la chambre et des systèmes de contrôle.

Temps de cycle accru

Atteindre un vide poussé prend du temps. La phase de "pompage" avant chaque cycle peut augmenter le temps total de traitement par rapport aux fours plus simples qui ne nécessitent pas de vide.

Pas toujours une nécessité

Pour de nombreux métaux et alliages courants où une légère oxydation est acceptable ou même souhaitable pour créer une patine protectrice, la dépense et la complexité d'un four sous vide sont inutiles.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de votre objectif final et des matériaux avec lesquels vous travaillez.

- Si votre objectif principal est la pureté et la performance ultimes du matériau : Un four sous vide est essentiel pour éliminer les gaz dissous et prévenir la formation d'impuretés réduisant la résistance.

- Si votre objectif principal est de travailler avec des métaux réactifs ou des superalliages : L'environnement sans oxygène d'un four sous vide est non négociable pour prévenir l'oxydation catastrophique et assurer l'intégrité du matériau.

- Si votre objectif principal est une finition de surface impeccable et une perte de matériau minimale : Le processus sous vide est supérieur pour créer des pièces de forme nette qui nécessitent peu ou pas de post-traitement.

- Si votre objectif principal est la fusion à grand volume et à faible coût de métaux non réactifs : Un four atmosphérique plus simple et moins cher est souvent le choix le plus économique et le plus pratique.

En fin de compte, un four à induction sous vide est un outil de précision, garantissant que le matériau que vous concevez est le matériau que vous créez.

Tableau récapitulatif :

| Aspect clé | Avantage |

|---|---|

| Contrôle de l'environnement | Prévient l'oxydation et la contamination en éliminant les gaz réactifs comme l'oxygène et l'azote. |

| Pureté du matériau | Permet le dégazage pour éliminer les gaz dissous, ce qui donne des matériaux plus propres et plus denses. |

| Précision de la température | Permet un chauffage précis jusqu'à 2200°C avec une distribution de température uniforme et une efficacité énergétique. |

| Propriétés améliorées | Améliore les caractéristiques mécaniques, thermiques et électriques pour des produits plus solides et plus fiables. |

| Efficacité du processus | Réduit les déchets et les rebuts, minimisant le besoin de post-traitement et réduisant les coûts. |

Élevez votre traitement des matériaux avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à induction sous vide fiables, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour atteindre une pureté et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus et vous offrir des résultats exceptionnels !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance