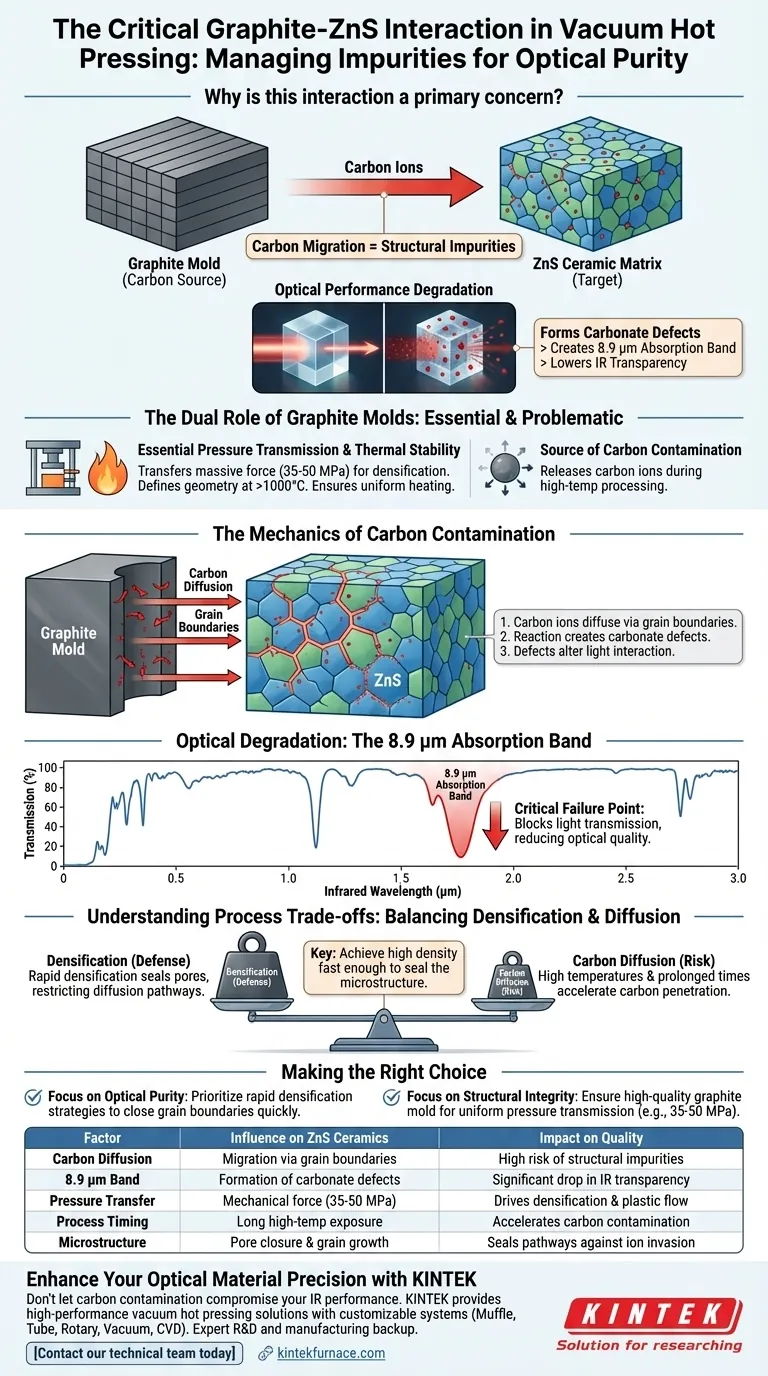

L'interaction entre les moules en graphite et les céramiques de sulfure de zinc (ZnS) est une préoccupation majeure car elle introduit des impuretés structurelles qui dégradent les performances optiques. Dans les conditions de haute température du pressage à chaud sous vide, le moule en graphite agit comme une source de carbone. Les ions carbone migrent du moule vers la matrice céramique, créant des défauts spécifiques qui compromettent la transparence du matériau dans le spectre infrarouge.

Le problème principal est que les ions carbone du moule en graphite diffusent dans la céramique de ZnS par les joints de grains pendant le frittage. Cela forme des défauts de carbonate qui créent une bande d'absorption infrarouge spécifique à 8,9 μm, abaissant directement la qualité optique du produit final.

Le double rôle des moules en graphite

Pour comprendre le risque, il faut d'abord comprendre pourquoi le graphite est utilisé malgré le potentiel de contamination.

Transmission de pression essentielle

Les moules en graphite ne sont pas de simples contenants ; ils sont des médias actifs de transmission de pression. Ils doivent transférer une force hydraulique massive (souvent jusqu'à 50 MPa) uniformément à la poudre de ZnS. Cette pression mécanique est ce qui entraîne le réarrangement des particules et le flux plastique, qui sont nécessaires à la densification du matériau.

Stabilité thermique et géométrie

Le graphite est choisi pour sa capacité à maintenir son intégrité structurelle et à définir la géométrie de la céramique à des températures supérieures à 1000°C. Sa haute conductivité thermique garantit que l'échantillon est chauffé uniformément, ce qui est essentiel pour des propriétés matérielles constantes.

La mécanique de la contamination par le carbone

Bien que le moule soit mécaniquement essentiel, chimiquement il présente un défi important pendant la phase de frittage.

Diffusion via les joints de grains

À des températures de traitement élevées, le moule en graphite libère des ions carbone. Ces ions ne se contentent pas de recouvrir l'extérieur ; ils diffusent dans le corps céramique.

La voie principale de cette invasion se situe le long des joints de grains de la structure ZnS. Ces joints agissent comme des "autoroutes" pour que les impuretés pénètrent profondément dans la matrice du matériau.

Formation de défauts de carbonate

Une fois que les ions carbone migrent dans la céramique, ils réagissent chimiquement au sein de la structure. Cette réaction entraîne la formation de défauts de carbonate. Ce ne sont pas des inclusions inertes ; elles modifient l'interaction fondamentale entre le matériau et la lumière.

Dégradation optique et perte de performance

La conséquence de cette interaction est une baisse mesurable de l'utilité de la céramique, en particulier pour les applications optiques.

La bande d'absorption à 8,9 μm

Le résultat le plus spécifique et le plus dommageable de la diffusion du carbone est la création d'une bande d'absorption infrarouge distincte à 8,9 μm.

Réduction de la transmission

Pour les céramiques de ZnS, qui sont généralement appréciées pour leur transparence infrarouge, cette bande d'absorption est un point de défaillance critique. Elle bloque la transmission de la lumière à cette longueur d'onde spécifique, réduisant les performances optiques globales et l'efficacité du composant.

Comprendre les compromis du processus

La gestion de cette interaction nécessite d'équilibrer le besoin de densification par rapport au risque de contamination.

La défense de la densification

Obtenir une microstructure dense est la principale défense contre la contamination par le carbone. À mesure que le matériau se densifie et que les pores se ferment, les voies (joints de grains) disponibles pour la diffusion du carbone sont restreintes.

Le dilemme du calendrier

Il existe un compromis délicat dans le contrôle des processus. Des températures élevées et des temps prolongés favorisent une meilleure densification (élimination des micropores). Cependant, ces mêmes conditions accélèrent la diffusion du carbone du moule.

Gestion de la croissance des grains

Si les grains deviennent trop gros ou si le processus est incontrôlé, les joints de grains restent accessibles pendant de plus longues périodes, augmentant la profondeur de pénétration du carbone. Le contrôle du processus doit se concentrer sur la gestion de la croissance des grains pour supprimer efficacement cet effet de diffusion.

Faire le bon choix pour votre objectif

Pour atténuer les risques associés à l'interaction graphite-céramique, concentrez-vous sur les paramètres suivants :

- Si votre objectif principal est la pureté optique : Privilégiez les stratégies de densification rapide pour fermer rapidement les joints de grains, bloquant ainsi les voies physiques de diffusion du carbone.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la qualité du moule en graphite est élevée pour maintenir une transmission de pression uniforme (par exemple, 35-50 MPa), ce qui entraîne la déformation plastique nécessaire pour éliminer les vides.

En fin de compte, le succès du pressage à chaud sous vide de ZnS repose sur l'obtention d'une densité élevée suffisamment rapidement pour sceller la microstructure avant que les ions carbone ne puissent compromettre le réseau optique.

Tableau récapitulatif :

| Facteur | Influence sur les céramiques de ZnS | Impact sur la qualité |

|---|---|---|

| Diffusion du carbone | Migration via les joints de grains | Risque élevé d'impuretés structurelles |

| Bande à 8,9 μm | Formation de défauts de carbonate | Baisse significative de la transparence IR |

| Transfert de pression | Force mécanique (35-50 MPa) | Entraîne la densification et le flux plastique |

| Calendrier du processus | Longue exposition à haute température | Accélère la contamination par le carbone |

| Microstructure | Fermeture des pores et croissance des grains | Scelle les voies contre l'invasion d'ions |

Améliorez la précision de vos matériaux optiques avec KINTEK

Ne laissez pas la contamination par le carbone compromettre vos performances IR. KINTEK propose des solutions de pressage à chaud sous vide haute performance soutenues par une R&D et une fabrication expertes. Nos systèmes de moufle, tube, rotatif, sous vide et CVD de précision sont entièrement personnalisables pour vous aider à gérer l'équilibre délicat entre la température, la pression et la pureté des matériaux.

Prêt à optimiser votre production de sulfure de zinc ? Contactez notre équipe technique dès aujourd'hui pour découvrir comment nos fours de laboratoire avancés peuvent répondre à vos besoins uniques en matière de matériaux.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels avantages un système de frittage par plasma d'étincelles (SPS) offre-t-il par rapport au pressage à chaud traditionnel ? Améliorer l'efficacité du SnSe

- Quels avantages un four de pressage à chaud sous vide présente-t-il pour les composites Fe-Cu-Ni-Sn-VN ? Préparation supérieure de nanostructures

- Comment la fonction de pression programmable d'un four de pressage à chaud sous vide influence-t-elle la qualité des cibles IZO ?

- Quelles industries bénéficient de l'utilisation des fours de pressage à chaud sous vide ? Libérez des matériaux haute performance pour votre industrie

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour les composites graphite/Al ? Atteindre une densité et des performances élevées

- Qu'est-ce que le frittage activé à chaud et quels en sont les avantages ? Obtenez une densification supérieure des matériaux avec efficacité

- Quels sont les avantages techniques de l'utilisation d'un four HIP pour les fils MgB2 ? Atteignez une densité supraconductrice maximale

- Quel rôle jouent les moules en graphite dans le pressage à chaud sous vide de ZnS ? Optimisation de la densification et de la pureté optique