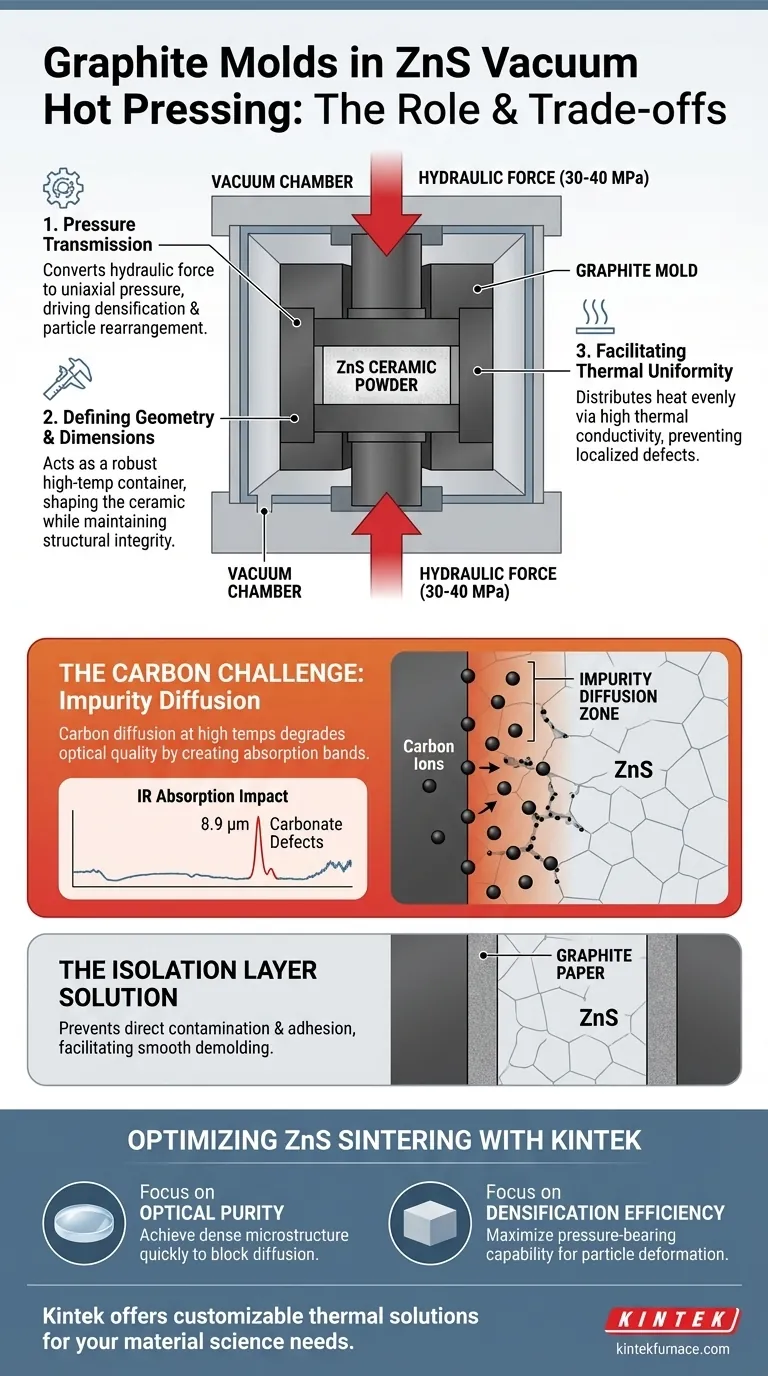

Les moules en graphite agissent à la fois comme récipient définissant et comme moteur principal de densification lors du pressage à chaud sous vide du sulfure de zinc (ZnS). Ils fonctionnent comme des conteneurs à haute température qui façonnent la poudre céramique tout en servant simultanément de milieu essentiel pour transmettre la pression hydraulique, provoquant le réarrangement des particules et la déformation plastique nécessaires à la création d'une céramique solide.

Point clé à retenir Les moules en graphite sont indispensables pour convertir la force hydraulique externe en pression interne requise pour le frittage du ZnS, mais ils introduisent une variable chimique complexe. Bien qu'ils facilitent la densification physique par transfert de chaleur et de pression, ils agissent également comme une source de carbone qui peut compromettre la pureté optique du matériau par diffusion.

La mécanique de la densification

Agir comme un milieu de transmission de pression

Le rôle le plus critique du moule en graphite est de servir de pont entre la machinerie et le matériau.

Le moule transmet la force mécanique générée par le vérin hydraulique directement à la poudre de ZnS. En transmettant des pressions uniaxiales (généralement comprises entre 30 et 40 MPa), le moule force les particules céramiques à se réarranger et à subir une déformation plastique.

Définir la géométrie et les dimensions

Au niveau le plus élémentaire, le moule agit comme un conteneur robuste.

Il contraint la poudre lâche de ZnS dans une forme spécifique et la maintient pendant tout le processus. Le moule doit conserver son intégrité structurelle et sa stabilité dimensionnelle même lorsqu'il est soumis à une pression axiale immense et à des températures pouvant atteindre 1800°C.

Faciliter l'uniformité thermique

Au-delà de la pression, le moule joue un rôle vital dans la régulation thermique.

Le graphite possède une excellente conductivité thermique, ce qui aide à répartir uniformément la chaleur sur l'échantillon de céramique. Cela garantit que le processus de frittage se déroule uniformément dans tout le volume du matériau, évitant ainsi les défauts localisés causés par un chauffage inégal.

Comprendre les compromis : le défi du carbone

Le risque de diffusion du carbone

Bien que le graphite soit mécaniquement idéal, il présente un défi chimique connu sous le nom de « diffusion d'impuretés ».

À des températures de frittage élevées, le moule agit comme une source de carbone. Les ions carbone peuvent se détacher du moule et diffuser dans la céramique ZnS, voyageant principalement le long des joints de grains du matériau.

Impact sur les performances optiques

L'intrusion de carbone n'est pas seulement un problème structurel ; elle dégrade la qualité optique de la céramique.

Lorsque les ions carbone pénètrent dans le ZnS, ils forment des défauts de carbonate qui créent une bande d'absorption infrarouge distincte à 8,9 μm. Pour les applications optiques, cette impureté réduit considérablement les performances et la clarté de transmission du matériau.

Le rôle des couches d'isolation

Pour atténuer la contamination directe et l'adhérence mécanique, les opérateurs utilisent souvent du papier graphite.

Doubler la cavité du moule avec du papier graphite agit comme une couche d'isolation. Cela empêche les poudres métalliques de réagir avec les parois du moule ou d'y adhérer, garantissant que la céramique finale puisse être démoulée en douceur sans endommager la surface.

Faire le bon choix pour votre objectif

L'utilisation de moules en graphite nécessite d'équilibrer le besoin de pression mécanique avec le risque de contamination chimique.

- Si votre objectif principal est la pureté optique : Vous devez optimiser le processus pour obtenir rapidement une microstructure dense, car une structure dense aide à bloquer la diffusion des ions carbone du moule.

- Si votre objectif principal est l'efficacité de la densification : Concentrez-vous sur la capacité du moule à résister à des pressions uniaxiales élevées (jusqu'à 40 MPa) pour maximiser la déformation plastique et le réarrangement des particules.

Le succès du frittage du ZnS réside dans l'utilisation de la résistance mécanique du moule tout en supprimant activement sa tendance chimique à contaminer les joints de grains.

Tableau récapitulatif :

| Caractéristique | Rôle dans le frittage de ZnS | Impact sur les performances |

|---|---|---|

| Transmission de pression | Convertit la force hydraulique en pression uniaxiale (30-40 MPa) | Favorise le réarrangement des particules et la densification. |

| Contrôle de la géométrie | Assure le confinement structurel et le façonnage | Garantit la stabilité dimensionnelle et l'intégrité structurelle. |

| Conductivité thermique | Répartit la chaleur uniformément sur l'échantillon | Prévient les défauts localisés grâce à un frittage uniforme. |

| Interaction chimique | Source potentielle de carbone pour la diffusion | Peut provoquer des défauts d'absorption infrarouge à 8,9 μm. |

| Couche d'isolation | Doublure en papier graphite | Prévient l'adhérence et facilite un démoulage en douceur. |

Améliorez votre frittage de matériaux avec KINTEK

La précision dans le frittage du ZnS nécessite un équilibre délicat entre la force mécanique et la pureté chimique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, ainsi que des fours de laboratoire personnalisés à haute température conçus pour répondre à vos besoins uniques en science des matériaux.

Que vous visiez une clarté optique maximale ou une efficacité de densification maximale, nos spécialistes sont prêts à fournir les solutions thermiques personnalisées dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour optimiser votre processus de frittage !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quel est le rôle de l'environnement sous vide dans le frittage du SiC/ZTA ? Amélioration de la densification et de la pureté du matériau

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) par rapport au forgeage traditionnel ? Contrôle précis de la microstructure

- Quelle est la valeur de traitement fondamentale d'un four de frittage par pressage à chaud sous vide ? Maîtriser la densité de l'alliage de magnésium AZ31

- Pourquoi le contrôle de la pression et de la température est-il crucial pour les composites Cu-CNT ? Éliminer la délamination dans le pressage à chaud sous vide

- Comment la pression mécanique d'un four de pressage à chaud sous vide améliore-t-elle la densité des composites ? Améliorez les performances dès aujourd'hui

- Pourquoi un système de frittage sous vide poussé est-il nécessaire pour le SPS de Al2O3-TiC ? Atteignez une densité et une dureté maximales

- Comment un four à pressage à chaud sous vide (VHP) facilite-t-il la fabrication d'alliages Al-4Cu nanostructurés en vrac ?