La fonction de pression programmable est le facteur décisif dans la gestion de l'intégrité structurelle des cibles d'oxyde d'indium-zinc (IZO) pendant le processus de frittage. Elle influence la qualité en contrôlant précisément la vitesse d'application et de relâchement de la force, ce qui empêche directement l'entraînement de gaz pendant le chauffage et élimine les fissures causées par les contraintes thermiques pendant le refroidissement.

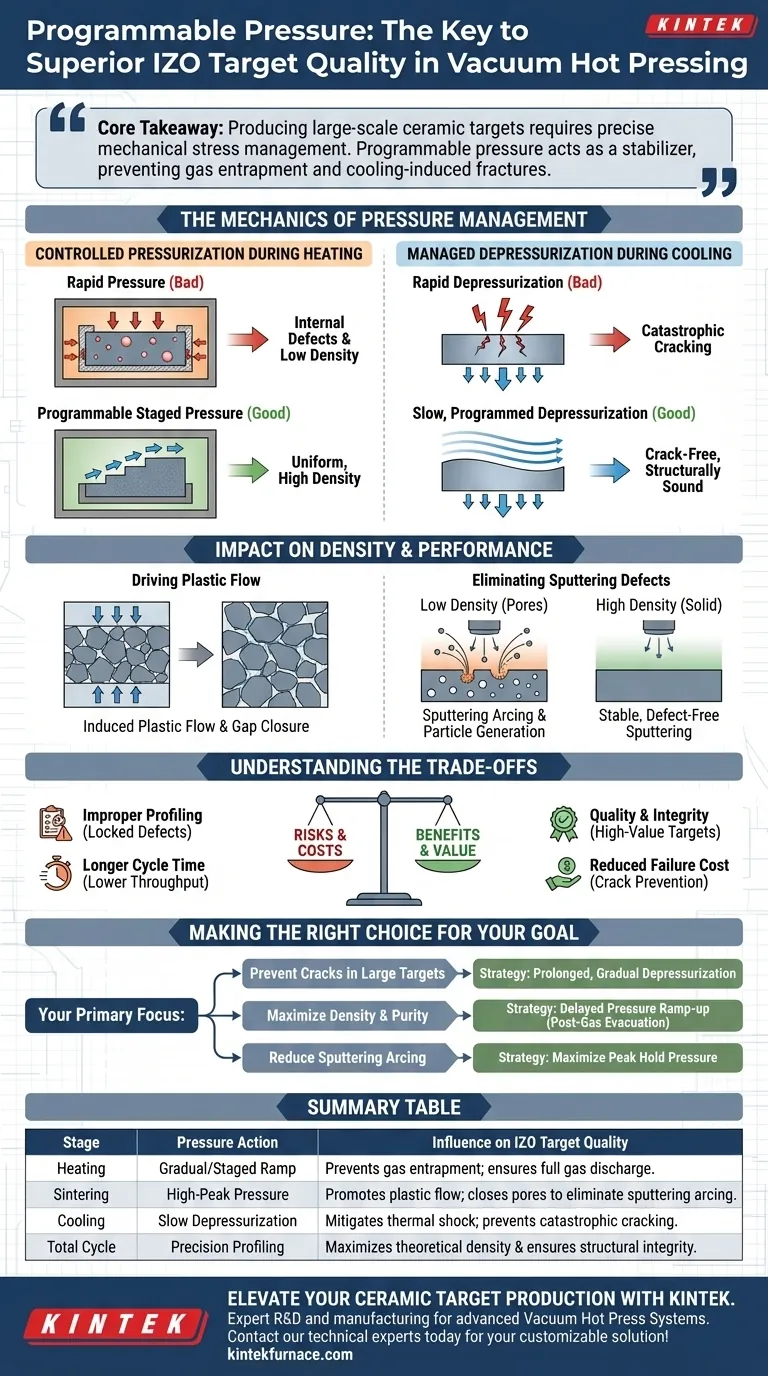

Point essentiel à retenir La production de cibles céramiques à grande échelle nécessite plus qu'une simple température élevée ; elle exige une gestion précise des contraintes mécaniques. La pression programmable agit comme un stabilisateur, garantissant que les gaz s'échappent avant que le matériau ne se scelle et empêchant les fractures en contrôlant la manière dont la cible se détend pendant la phase de refroidissement.

La mécanique de la gestion de la pression

Pressurisation contrôlée pendant le chauffage

Le risque principal pendant la phase de chauffage initiale est l'entraînement de gaz dans la poudre.

Si la pression mécanique est appliquée trop rapidement, les surfaces externes de la cible peuvent se compacter et se sceller prématurément. Cela piège les substances volatiles et les gaz résiduels à l'intérieur du matériau, entraînant des défauts internes et une faible densité.

La pression programmable permet une application lente et progressive de la force. Cette montée en puissance progressive garantit que la poudre reste perméable suffisamment longtemps pour que les gaz soient complètement évacués avant que le matériau ne se densifie.

Dépressurisation gérée pendant le refroidissement

La phase de refroidissement est essentielle pour maintenir l'intégrité structurelle des cibles céramiques, en particulier des cibles IZO de grande taille.

Une libération rapide de la pression pendant que le matériau refroidit provoque une libération soudaine de contraintes thermiques. Dans les matériaux céramiques fragiles, ce choc entraîne fréquemment des fissures catastrophiques ou des micro-fissures.

En programmant une courbe de dépressurisation lente, le four maintient un support mécanique pendant que la température de la cible diminue. Cela permet aux contraintes internes de se dissiper progressivement, résultant en un composant sans fissures et structurellement sain.

L'impact sur la densité et les performances

Induction du flux plastique

Alors que le *profil* de pression empêche les défauts, la pression mécanique *elle-même* est responsable des performances.

L'application de force favorise le contact et le réarrangement entre les particules de poudre. Cela induit un flux plastique, qui force physiquement les particules à se rapprocher pour combler les espaces intersticiels.

Élimination des défauts de pulvérisation

L'objectif ultime de cette densification est d'éliminer les pores internes.

Les cibles produites par pressage à chaud sous vide programmable atteignent des densités extrêmement élevées à des températures plus basses. Une densité élevée est essentielle car elle élimine les vides internes qui conduisent généralement à l'arc de pulvérisation et à la génération de particules lors de l'application finale de la cible.

Comprendre les compromis

Le risque d'un profilage inapproprié

Bien que la pression programmable soit un outil puissant, elle introduit une complexité dans la recette de fabrication.

Appliquer la pression trop tôt dans le cycle, même lentement, peut contrer les avantages de l'environnement sous vide. Si la poudre est comprimée avant que le vide n'ait efficacement éliminé l'oxygène ou les substances volatiles, les défauts se retrouvent piégés dans le matériau.

Équilibrer le temps et le débit

La mise en œuvre d'étapes de pressurisation et de dépressurisation lentes prolonge le temps de cycle total du four.

Les fabricants doivent équilibrer le besoin de qualité avec le débit de production. Cependant, pour les cibles IZO de grande valeur, le coût d'une cible fissurée dépasse de loin le coût d'un temps de cycle plus long.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos cibles IZO, vous devez aligner la stratégie de pression sur vos défis de fabrication spécifiques :

- Si votre objectif principal est de prévenir les fissures dans les grandes cibles : Privilégiez une étape de dépressurisation prolongée et progressive pendant le cycle de refroidissement pour atténuer le choc thermique.

- Si votre objectif principal est de maximiser la densité et la pureté : Assurez-vous que la montée en pression est retardée jusqu'à ce que le vide ait complètement évacué les substances volatiles pour éviter l'entraînement de gaz.

- Si votre objectif principal est de réduire l'arc de pulvérisation : Maximisez la pression de maintien maximale pour forcer la fermeture des pores, garantissant ainsi la densité théorique la plus élevée possible.

En fin de compte, la pression programmable transforme le four de pressage à chaud d'un simple appareil de chauffage en un outil de précision pour la gestion des contraintes.

Tableau récapitulatif :

| Étape | Action de pression | Influence sur la qualité de la cible IZO |

|---|---|---|

| Chauffage | Montée progressive/par étapes | Prévient l'entraînement de gaz ; assure une évacuation complète des gaz avant la densification. |

| Frittage | Pression de pointe élevée | Favorise le flux plastique ; ferme les pores pour éliminer l'arc de pulvérisation. |

| Refroidissement | Dépressurisation lente | Atténue le choc thermique ; prévient les fissures catastrophiques et les micro-fissures. |

| Cycle total | Profilage de précision | Maximise la densité théorique et assure l'intégrité structurelle des grandes cibles. |

Élevez votre production de cibles céramiques avec KINTEK

Une gestion précise des contraintes fait la différence entre une cible IZO haute densité et un composant défaillant. Chez KINTEK, nous comprenons la thermodynamique complexe du frittage des céramiques. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes de pressage à chaud sous vide avancés, des fours à moufle, tubulaires, rotatifs et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques en science des matériaux.

Prêt à éliminer les fissures et à maximiser la densité ?

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les principaux composants d'un four de frittage par pressage à chaud sous vide ? Débloquez la précision dans la densification des matériaux

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- Comment un système de pressage à chaud (HP) parvient-il à une densification complète ? Atteindre une densité de 100 % dans les alliages Ti-5Al-4W-2Fe

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide (VHP) ? Synthèse maître in-situ de composites Al3Ti/Al

- Quels sont les inconvénients du pressage à chaud par rapport au compactage à froid et au frittage ? Coûts plus élevés et taux de production inférieurs

- Quelle est l'application des fours à pressage à chaud dans le traitement de la céramique ? Atteignez une densité et une résistance supérieures