L'avantage décisif d'un four de pressage à chaud sous vide réside dans sa capacité à intégrer le frittage et la densification en une seule étape à haute efficacité. En éliminant les cycles de chauffage et de refroidissement séparés inhérents au frittage par étapes traditionnel, ce procédé empêche le grossissement des grains qui compromet généralement l'intégrité mécanique des composites Fe-Cu-Ni-Sn-VN.

Point clé à retenir Le pressage à chaud sous vide modifie fondamentalement la microstructure des composites en appliquant simultanément de la chaleur et de la pression. Cela crée des matériaux nanostructurés avec une densité et une résistance à l'usure supérieures, en évitant les problèmes de grains grossiers et de porosité courants dans la fabrication multi-étapes traditionnelle.

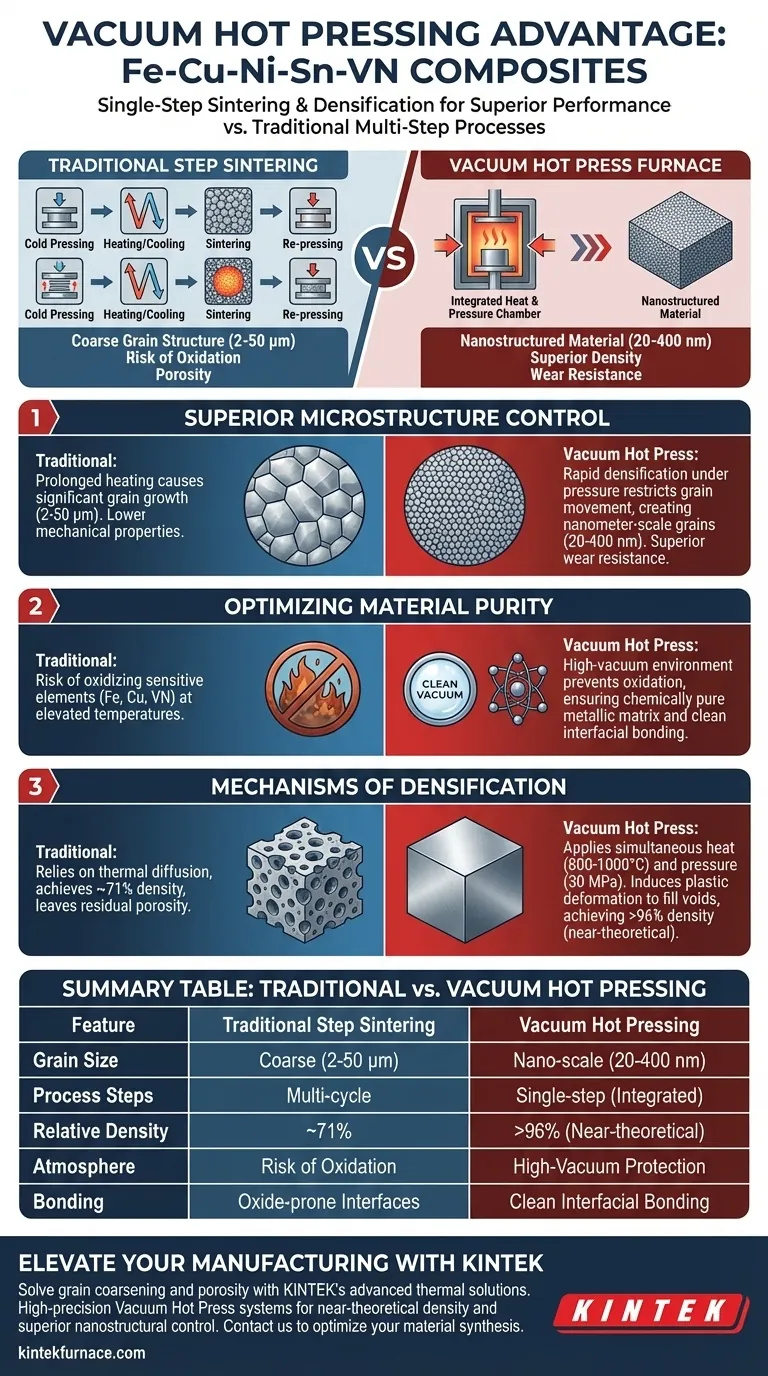

Contrôle supérieur de la microstructure

Réduction drastique de la taille des grains

Les méthodes de traitement traditionnelles, impliquant le pressage à froid suivi du frittage et du re-pressage, exposent les matériaux à un chauffage prolongé. Cette histoire thermique provoque une croissance significative des grains, atteignant souvent des tailles de 2 à 50 microns.

En revanche, le four de pressage à chaud sous vide supprime cette croissance excessive. En densifiant rapidement le matériau sous pression, il restreint le mouvement des grains, ce qui se traduit par des tailles de grains beaucoup plus fines allant de 20 à 400 nm.

Performance mécanique améliorée

La corrélation entre la taille des grains et la performance est directe. La nanostructure obtenue par pressage à chaud sous vide donne un matériau avec une résistance à l'usure supérieure.

Inversement, les grains plus grossiers produits par les méthodes traditionnelles entraînent des propriétés mécaniques inférieures. Le procédé de pressage à chaud sous vide garantit que le composite final est plus dur et plus durable.

Optimisation de la pureté des matériaux

Prévention de l'oxydation

Les composites Fe-Cu-Ni-Sn-VN contiennent des éléments tels que le fer, le cuivre et le nitrure de vanadium qui sont très sensibles à l'oxygène à des températures élevées. Un environnement de frittage standard présente un risque d'oxydation de ces poudres métalliques.

Le four de pressage à chaud sous vide fonctionne dans un état de vide poussé (par exemple, en éliminant le gaz des interstices de la poudre). Cela prévient efficacement l'oxydation, garantissant que la matrice métallique et les particules de renforcement restent chimiquement pures.

Liaison interfaciale propre

La résistance mécanique dépend fortement de la liaison entre les différents éléments du composite. En éliminant l'oxygène, le four assure la propreté des interfaces des matériaux.

Cet environnement propre favorise une diffusion atomique et une formation de solution solide efficaces. Le résultat est une liaison plus forte et plus cohérente entre la matrice et les phases de renforcement, plutôt qu'un matériau affaibli par des couches d'oxyde.

Mécanismes de densification

Chaleur et pression simultanées

Contrairement au frittage standard, qui repose principalement sur la diffusion thermique pour fermer les pores, le pressage à chaud sous vide applique une pression mécanique (par exemple, 30 MPa) parallèlement à des températures élevées (800-1000 °C).

Cette combinaison induit une déformation plastique et un fluage par diffusion. Les particules sont physiquement forcées de se réorganiser et de combler les vides à l'état thermoplastique.

Obtention d'une densité proche de la théorique

Le frittage sous vide traditionnel laisse souvent une porosité résiduelle, atteignant parfois des densités d'environ 71 % seulement. La pression axiale supplémentaire dans un four de pressage à chaud expulse de force les pores internes.

Cette capacité permet au procédé d'atteindre des densités significativement plus élevées, approchant souvent un état de pleine densité (supérieure à 96 %). Cette réduction de la porosité est essentielle pour obtenir une dureté élevée et un faible module élastique.

Contrôles critiques du procédé

La nécessité du contrôle de l'atmosphère

Bien que le pressage à chaud sous vide offre des résultats supérieurs, il dépend entièrement de l'intégrité de l'environnement sous vide. Toute défaillance du maintien du vide entraînera l'oxydation et la fragilisation interfaciale que le procédé vise à prévenir.

Gestion de l'historique thermique

Le succès de cette méthode dépend d'un contrôle précis de la fenêtre température-pression. Le procédé doit équilibrer une chaleur élevée pour la plasticité avec une pression suffisante pour la densification, sans franchir les seuils thermiques qui déclencheraient une croissance rapide des grains malgré la pression appliquée.

Faire le bon choix pour votre objectif

Lors du choix d'une méthode de fabrication pour les composites Fe-Cu-Ni-Sn-VN, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la résistance à l'usure : Choisissez le pressage à chaud sous vide pour obtenir les tailles de grains à l'échelle nanométrique (20-400 nm) requises pour une durabilité de surface maximale.

- Si votre objectif principal est la pureté des matériaux : Fiez-vous aux capacités de vide poussé de ce four pour prévenir l'oxydation d'éléments sensibles comme le cuivre et le nitrure de vanadium.

- Si votre objectif principal est la haute densité : Utilisez l'application simultanée d'une pression de 30 MPa pour éliminer la porosité et atteindre une densité >96 %, ce que le frittage standard ne peut égaler.

Le pressage à chaud sous vide transforme la fabrication de composites complexes d'une lutte en plusieurs étapes contre les défauts en une solution d'ingénierie précise en une seule étape.

Tableau récapitulatif :

| Caractéristique | Frittage par étapes traditionnel | Pressage à chaud sous vide |

|---|---|---|

| Taille des grains | Grossiers (2-50 μm) | Nanométrique (20-400 nm) |

| Étapes du procédé | Multi-cycles (Pressage + Frittage) | Étape unique (Intégré) |

| Densité relative | ~71 % | >96 % (Proche de la théorique) |

| Atmosphère | Risque d'oxydation | Protection sous vide poussé |

| Liaison | Interfaces sujettes à l'oxydation | Liaison interfaciale propre |

Élevez votre fabrication de composites avec KINTEK

Vous êtes confronté au grossissement des grains ou à la porosité résiduelle dans votre synthèse de matériaux ? KINTEK propose des solutions thermiques de pointe conçues pour résoudre ces problèmes exacts. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de pressage à chaud sous vide, des fours muflés, tubulaires, rotatifs et CVD de haute précision, entièrement personnalisables selon vos besoins de recherche ou de production.

Notre technologie de vide avancée garantit une densité proche de la théorique et un contrôle supérieur de la nanostructure pour les matériaux sensibles comme le Fe-Cu-Ni-Sn-VN. Ne faites aucun compromis sur la pureté des matériaux — contactez-nous dès aujourd'hui pour trouver le four haute température idéal pour votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il nécessaire dans un four de frittage par pressage à chaud sous vide lors de la préparation d'outils en céramique contenant des liants métalliques ? Obtenez la pureté pour des performances d'outils supérieures

- Quel est l'impact d'un contrôle précis de la température dans un four de frittage ? Optimisation des composites Cu/Ti3SiC2/C/MWCNTs

- Quel rôle joue un four de frittage par pressage à chaud dans les céramiques composites Y2O3-YAM ? Atteindre 100% de densité et contrôler les grains

- Quel rôle joue l'équipement SPS dans la fabrication des demi-Heusler ? Maîtriser la densité et la microstructure pour les matériaux thermoélectriques

- Quels avantages un four SPS offre-t-il pour la préparation de céramiques de ZnS ? Obtenez une dureté et une clarté optique supérieures

- Quelles sont les précautions de sécurité et les exigences d'entretien nécessaires pour les fours à presse chaude sous vide ? Assurer un fonctionnement sûr et fiable

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les principaux avantages des fours à pressage chaud sous vide par rapport aux fours conventionnels ? Obtenir une pureté et un contrôle supérieurs