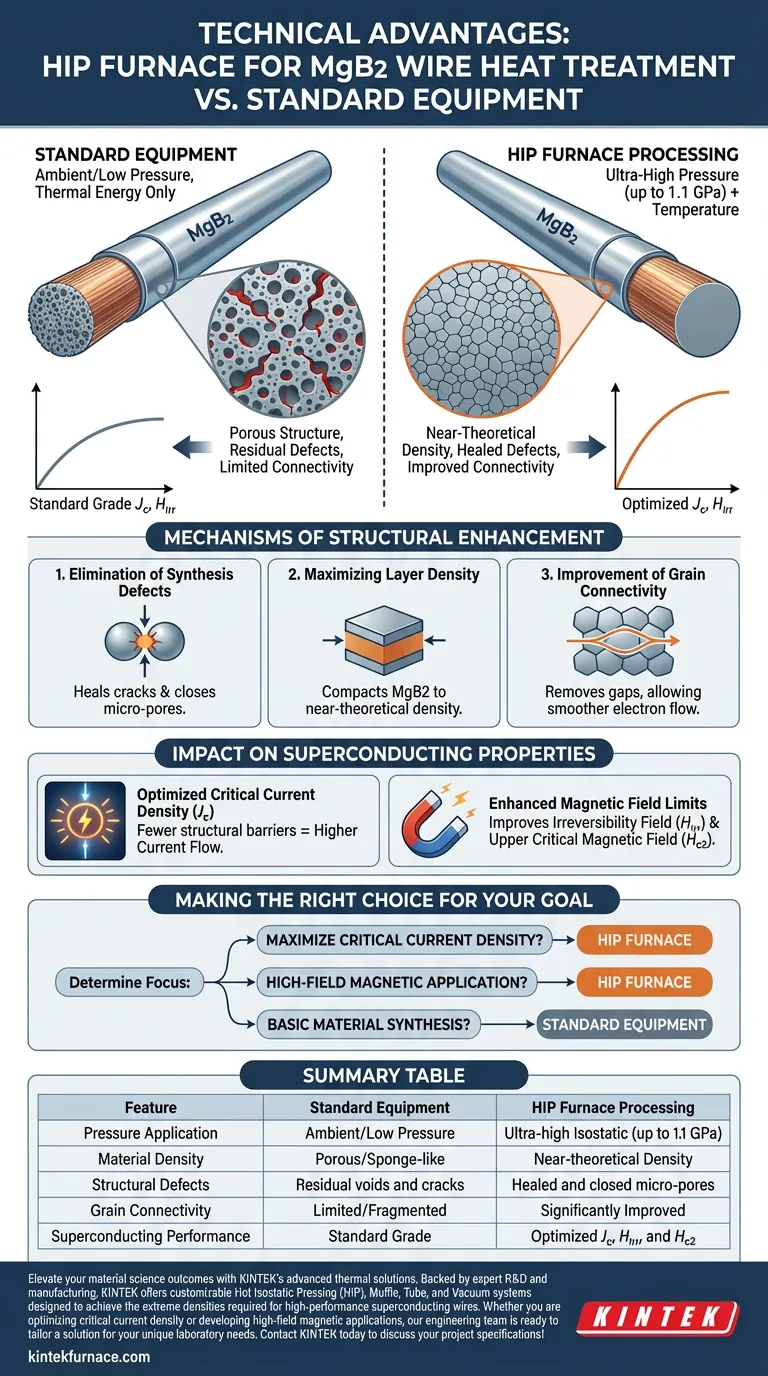

Le principal avantage technique de l'utilisation d'un four de frittage sous pression isostatique à chaud (HIP) pour les fils MgB2 est l'application simultanée d'une pression et d'une température ultra-élevées pour corriger les défauts structurels. Alors que l'équipement standard repose uniquement sur l'énergie thermique, un four HIP applique des pressions isostatiques atteignant jusqu'à 1,1 GPa pendant l'étape de recuit à 700°C, modifiant fondamentalement la microstructure du fil.

En introduisant une pression extrême pendant le traitement thermique, le procédé HIP force mécaniquement la fermeture des vides et des fissures microscopiques que les fours standard ne peuvent pas éliminer. Cela crée une couche supraconductrice plus dense et plus connectée, optimisant directement la densité de courant critique et les performances du champ magnétique.

Mécanismes d'amélioration structurelle

Élimination des défauts de synthèse

Lors de la synthèse du MgB2, des pores et des fissures se forment naturellement dans le matériau. L'équipement de traitement thermique standard manque du mécanisme pour traiter ces vides.

Un four HIP utilise un effet synergique de chaleur et de pression pour éliminer efficacement ces défauts. La pression force le matériau dans les vides, fermant les micropores résiduels et réparant les fissures qui interrompraient autrement le flux de courant.

Maximisation de la densité des couches

La différence déterminante dans le produit final est la densité. Le recuit standard laisse souvent une structure poreuse.

La pression ultra-élevée du procédé HIP (jusqu'à 1,1 GPa) compacte la couche de MgB2 jusqu'à une densité proche de la théorique. Cette compaction physique est essentielle pour garantir que le matériau supraconducteur est continu plutôt que fragmenté.

Amélioration de la connectivité des grains

Les hautes performances des fils supraconducteurs dépendent de la qualité de la connexion des grains.

En éliminant les espaces physiques entre les grains, le procédé HIP améliore considérablement la connectivité des grains. Cette réduction de la granularité permet un flux d'électrons plus fluide à travers les frontières du matériau.

Impact sur les propriétés supraconductrices

Densité de courant critique ($J_c$) optimisée

L'élimination des pores et l'amélioration de la connectivité ont un impact direct sur les performances électriques.

Avec moins de barrières structurelles pour entraver le courant, la densité de courant critique est considérablement optimisée par rapport aux fils traités dans des fours standard.

Limites de champ magnétique améliorées

L'intégrité structurelle fournie par le procédé HIP étend les limites opérationnelles du fil dans les champs magnétiques.

Plus précisément, le traitement améliore à la fois le champ d'irréversibilité ($H_{irr}$) et le champ magnétique critique supérieur ($H_{c2}$). Cela rend le fil viable pour les applications nécessitant des performances magnétiques plus élevées que celles que les fils standard peuvent supporter.

Les limites du traitement standard

Incapacité à réparer les vides structurels

Il est important de comprendre pourquoi l'équipement standard donne souvent des performances inférieures. Les fours standard fonctionnent à pression ambiante ou basse, s'appuyant uniquement sur la diffusion pour lier les matériaux.

Sans la force motrice de la pression isostatique, la diffusion seule est souvent insuffisante pour fermer les vides créés lors de la réaction chimique du magnésium et du bore.

Microstructure compromise

Les fils traités sans haute pression conservent une porosité de type "éponge".

Cette porosité restante agit comme un goulot d'étranglement pour les performances, limitant à la fois la stabilité mécanique et la capacité supraconductrice du fil final.

Faire le bon choix pour votre objectif

Pour déterminer si le passage au traitement HIP est nécessaire pour votre application spécifique, tenez compte de vos exigences de performance.

- Si votre objectif principal est de maximiser la densité de courant critique : Vous devez utiliser le traitement HIP pour obtenir la connectivité des grains et la densité élevées requises pour un transport électrique maximal.

- Si votre objectif principal est une application magnétique à champ élevé : Le four HIP est essentiel pour optimiser les limites du champ d'irréversibilité et du champ magnétique critique supérieur.

- Si votre objectif principal est la synthèse de matériaux de base : L'équipement standard est suffisant pour la formation de phases, mais entraînera une densité plus faible et des capacités de performance réduites.

La densité supérieure obtenue grâce à la pression ultra-élevée est le facteur déterminant qui sépare les fils MgB2 haute performance des matériaux de qualité standard.

Tableau récapitulatif :

| Caractéristique | Équipement standard | Traitement par four HIP |

|---|---|---|

| Application de pression | Pression ambiante ou basse | Isostatique ultra-élevée (jusqu'à 1,1 GPa) |

| Densité du matériau | Poreuse/type éponge | Densité proche de la théorique |

| Défauts structurels | Vides et fissures résiduels | Micropores réparés et fermés |

| Connectivité des grains | Limitée/Fragmentée | Significativement améliorée |

| Performance supraconductrice | Qualité standard | $J_c$, $H_{irr}$ et $H_{c2}$ optimisés |

Élevez vos résultats en science des matériaux avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables HIP, Muffle, Tube et sous vide conçus pour atteindre les densités extrêmes requises pour les fils supraconducteurs haute performance. Que vous optimisiez la densité de courant critique ou développiez des applications magnétiques à champ élevé, notre équipe d'ingénieurs est prête à adapter une solution à vos besoins de laboratoire uniques. Contactez KINTEK dès aujourd'hui pour discuter des spécifications de votre projet !

Guide Visuel

Références

- Daniel Gajda, Tomasz Czujko. Investigation of Layered Structure Formation in MgB2 Wires Produced by the Internal Mg Coating Process under Low and High Isostatic Pressures. DOI: 10.3390/ma17061362

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages fondamentaux de l'utilisation d'un four de pressage à chaud sous vide ? Atteindre une densité proche de celle forgée pour les alliages Ti-6Al-4V

- Comment l'environnement sous vide facilite-t-il la densification des céramiques de ZnS ? Débloquez le frittage liquide haute performance

- Quelle est la fonction de l'étape de déliantage à basse pression dans une presse à chaud sous vide ? Assurer l'alignement et l'intégrité des fibres de SiC

- Pourquoi les moules en graphite sont-ils sélectionnés pour le frittage par pressage à chaud sous vide des composites à base d'aluminium ? Perspectives d'experts

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma d'étincelles (SPS) pour les UHTC ? Maîtriser la densification rapide

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Qu'est-ce qui distingue un four à pressage à chaud sous vide des systèmes de pressage sous vide plus simples ? Débloquez la densification avancée des matériaux

- Quel est le but de l'utilisation d'un mélange hydrogène-argon pour le pressage à chaud du SnSe ? Améliorer l'efficacité thermoélectrique zT