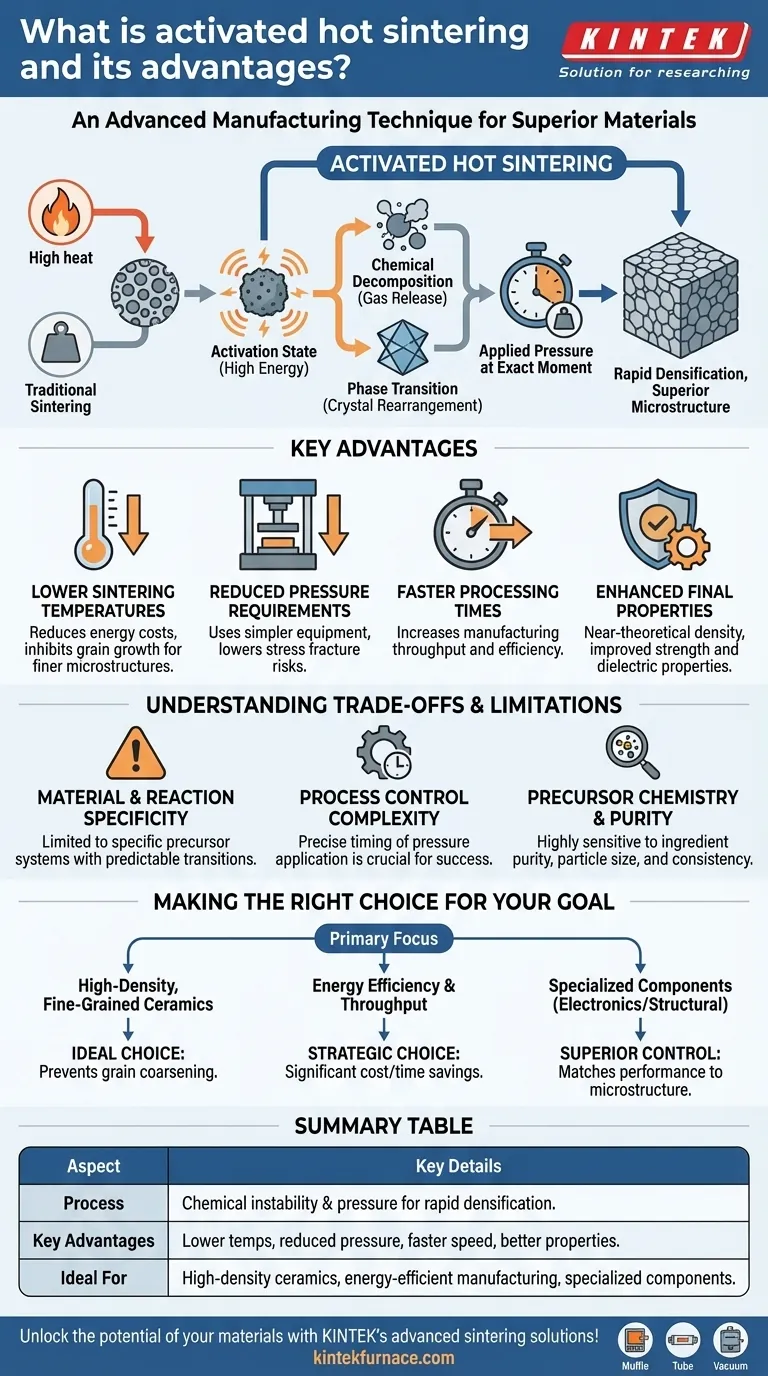

En substance, le frittage activé à chaud est une technique de fabrication avancée qui exploite l'instabilité chimique propre à un matériau pour obtenir la densification. Il applique stratégiquement une pression pendant une transition de phase ou une décomposition chimique, un moment où le matériau est dans un état "activé" temporaire et à haute énergie, permettant la formation rapide de solides denses à des températures et pressions nettement inférieures à celles des méthodes traditionnelles.

Le véritable avantage de cette méthode n'est pas seulement l'économie d'énergie ; il s'agit d'utiliser un calendrier chimique précis pour créer des matériaux supérieurs. En tirant parti de l'état réactif éphémère d'un matériau, il permet la production de composants à haute densité avec des microstructures plus fines, souvent impossibles à obtenir avec une cuisson conventionnelle à haute température.

Le Principe Derrière « l'Activation »

Qu'est-ce que le Frittage ?

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur ou la pression sans le faire fondre jusqu'à liquéfaction. Dans les méthodes traditionnelles, une chaleur et une pression immenses sont nécessaires pour forcer les particules solides à se lier et à réduire l'espace vide entre elles.

Le Rôle des États à Haute Énergie

L'« activation » fait référence au processus consistant à mettre le matériau dans un état hautement réactif juste avant ou pendant la compaction. Ceci est généralement réalisé de deux manières :

- Décomposition Chimique : Utilisation d'un composé précurseur (comme un hydroxyde métallique) qui se décompose sous l'effet de la chaleur, libérant du gaz et laissant derrière lui un nouvel oxyde hautement réactif.

- Transition de Phase : Chauffer un matériau jusqu'à un point où sa structure cristalline interne se réarrange, ce qui crée une énergie de surface transitoire et des défauts qui favorisent la liaison.

Comment l'Activation Facilite la Densification

Les surfaces fraîchement formées et les défauts structurels présents pendant ces moments « activés » sont extrêmement instables et possèdent une énergie de surface élevée. Les atomes sont beaucoup plus mobiles et désireux de se lier aux particules voisines pour atteindre un état plus stable et de plus basse énergie.

En appliquant une pression à cet instant précis, le processus de densification est considérablement accéléré. Il nécessite beaucoup moins d'énergie externe (chaleur et pression) pour éliminer la porosité et obtenir un produit final dense.

Avantages Clés par Rapport aux Méthodes Traditionnelles

Températures de Frittage Plus Basses

C'est l'avantage le plus significatif. Le fonctionnement à des températures plus basses réduit considérablement la consommation d'énergie et les coûts opérationnels. De manière cruciale, cela inhibe également la croissance indésirable des grains, ce qui permet d'obtenir un produit final avec une microstructure plus fine et plus uniforme et des propriétés mécaniques supérieures.

Exigences de Pression Réduites

Étant donné que le matériau est chimiquement préparé pour se densifier, la quantité de pression externe nécessaire est beaucoup plus faible. Cela permet l'utilisation d'équipements de pressage à chaud plus simples, moins coûteux et moins massifs. Cela réduit également le risque d'introduire des fissures de contrainte dans le composant final.

Temps de Traitement Plus Rapides

La haute réactivité de la poudre activée signifie que l'ensemble du processus de densification peut être achevé dans un laps de temps beaucoup plus court. Cela augmente le débit de fabrication et l'efficacité.

Propriétés Finales Améliorées

La combinaison de basse température et de pression contrôlée aboutit généralement à des céramiques avec une densité quasi théorique et des structures de grains extrêmement fines. Cela se traduit directement par des performances améliorées, telles qu'une résistance accrue dans les céramiques structurelles ou de meilleures propriétés diélectriques dans les composants électroniques comme le titanate de baryum.

Comprendre les Compromis et les Limites

Spécificité du Matériau et de la Réaction

Le frittage activé à chaud n'est pas une solution universelle. Son succès dépend entièrement de l'existence d'un matériau précurseur approprié qui subit une transition ou une décomposition prévisible et utile à une température exploitable. Cela limite son application à des systèmes de matériaux spécifiques.

Complexité du Contrôle du Processus

Le timing est essentiel. La pression doit être appliquée en synchronisation précise avec la réaction chimique. Si la pression est appliquée trop tôt ou trop tard, les avantages sont perdus. Si une réaction de décomposition libère du gaz trop rapidement, elle peut créer des pores et des défauts, sapant l'objectif d'atteindre une densité élevée.

Chimie et Pureté du Précurseur

Le produit final n'est jamais meilleur que les ingrédients de départ. Cette méthode est très sensible à la pureté, à la taille des particules et à la cohérence chimique des poudres précurseurs. Les impuretés peuvent provoquer des réactions imprévisibles et compromettre les propriétés du matériau final.

Faire le Bon Choix pour Votre Objectif

Le frittage activé à chaud est un choix stratégique pour la production de matériaux avancés où le contrôle de la microstructure est primordial.

- Si votre objectif principal est de produire des céramiques denses à grain fin : Cette méthode est idéale, car les températures plus basses empêchent intrinsèquement le grossissement des grains qui caractérise les processus à haute température.

- Si votre objectif principal est l'efficacité énergétique et le débit : Ce processus offre des économies de coûts et de temps importantes par rapport au pressage à chaud traditionnel, à condition qu'une chimie de précurseur appropriée existe pour votre matériau.

- Si votre objectif principal est la fabrication de composants spécialisés : Pour les matériaux électroniques ou structurels avancés où la performance est directement liée à la microstructure, cette technique offre un niveau de contrôle difficile à égaler.

En fin de compte, l'adoption de cette technique est une décision calculée d'échanger la flexibilité de sélection des matériaux contre un contrôle exceptionnel de la densité et de la structure du produit final.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Processus | Utilise l'instabilité chimique pendant la transition de phase/décomposition pour une densification rapide sous pression. |

| Avantages Clés | Températures plus basses, pression réduite, traitement plus rapide, microstructures plus fines et propriétés matérielles améliorées. |

| Limites | Spécifique au matériau, nécessite un timing précis et des précurseurs purs ; non applicable universellement. |

| Idéal Pour | Céramiques à haute densité, fabrication économe en énergie et composants spécialisés dans les applications électroniques/structurelles. |

Libérez le potentiel de vos matériaux grâce aux solutions de frittage avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours Moufle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à atteindre une densification et une efficacité supérieures. Prêt à améliorer votre processus ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique