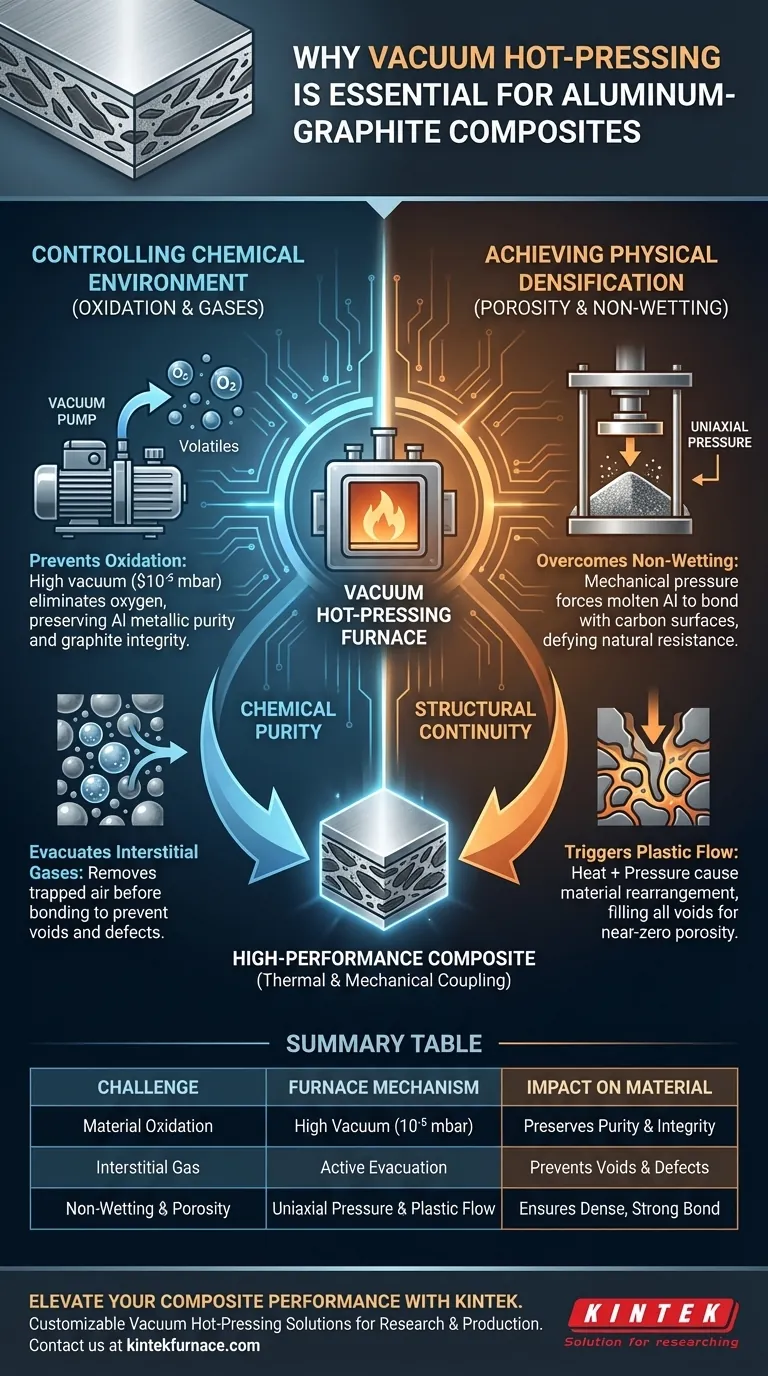

Le four de pressage à chaud sous vide est essentiel car il résout simultanément les deux plus grands défis de la fabrication de composites : l'oxydation et la porosité. En créant un environnement de vide poussé, il empêche le graphite et l'aluminium de se dégrader en raison de l'exposition à l'oxygène. Parallèlement, l'application d'une pression mécanique élevée force l'aluminium à pénétrer dans les espaces microscopiques entre les lamelles de graphite, surmontant ainsi la résistance naturelle pour créer un matériau dense et haute performance.

Idée clé : Le succès des composites aluminium-graphite repose sur le couplage thermomécanique. Le vide assure la pureté chimique en éliminant les gaz, tandis que la pression surmonte la barrière physique de « non-mouillage » entre le carbone et l'aluminium pour assurer la continuité structurelle.

Contrôle de l'environnement chimique

Prévention de l'oxydation des matériaux

La fonction la plus immédiate du four est la protection des matières premières. La poudre d'aluminium est très réactive et forme facilement un film d'oxyde à haute température, qui agit comme une barrière thermique.

Simultanément, les lamelles de graphite peuvent se dégrader si elles sont exposées à l'oxygène pendant la phase de chauffage. L'environnement de vide (souvent aussi bas que $10^{-5}$ mbar) élimine l'oxygène, préservant la pureté métallique de l'aluminium et l'intégrité structurelle du graphite.

Évacuation des gaz interstitiels

Avant que le matériau ne forme une liaison solide, le mélange de poudres contient de l'air piégé et des substances volatiles dans les espaces entre les particules.

Le vide évacue activement ces gaz des espaces interstitiels. Si ces gaz n'étaient pas éliminés avant la densification, ils resteraient piégés à l'intérieur du composite final, entraînant des vides, des défauts et un collage interfaciale considérablement plus faible.

Atteindre la densification physique

Surmonter les phénomènes de non-mouillage

Un défi majeur dans l'association de l'aluminium et du carbone (graphite ou nanotubes) est qu'ils présentent un comportement de « non-mouillage » ; en substance, l'aluminium fondu ne s'écoule pas naturellement sur les surfaces carbonées et n'y adhère pas.

Le frittage sans pression échoue souvent car le métal refuse de recouvrir le graphite. La pression uniaxiale appliquée par le four agit comme un multiplicateur de force mécanique, poussant physiquement la matrice d'aluminium à se lier étroitement au renforcement en graphite malgré cette résistance naturelle.

Mécanismes de déformation plastique

Pour atteindre une densité maximale, le matériau doit subir un réarrangement physique.

La combinaison de la chaleur et de la pression déclenche des mécanismes de déformation plastique et de fluage. Cela force l'aluminium à pénétrer dans tous les vides et espaces disponibles entre les lamelles de graphite, résultant en un composite avec une porosité quasi nulle et des propriétés thermophysiques supérieures.

Considérations critiques et compromis

L'équilibre entre pression et température

Bien que la haute pression soit bénéfique, elle doit être soigneusement calibrée. Une pression excessive à des températures extrêmes peut potentiellement endommager les structures délicates du graphite ou expulser excessivement la matrice. Le processus nécessite un contrôle précis pour atteindre la densité sans dégrader l'architecture de renforcement.

Complexité du traitement par lots

Contrairement aux méthodes de coulée continue, le pressage à chaud sous vide est intrinsèquement un processus par lots. Il donne des résultats de haute qualité mais impose des contraintes sur la vitesse de production et la géométrie des pièces. Il est optimisé pour la performance plutôt que pour le volume, ce qui le rend idéal pour les composants critiques aérospatiaux ou automobiles où la défaillance du matériau n'est pas une option.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de pressage à chaud sous vide, alignez vos paramètres sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité thermique : Privilégiez le niveau de vide pour assurer l'élimination complète des films d'oxyde, car ces interfaces agissent comme des goulots d'étranglement pour le transfert de chaleur.

- Si votre objectif principal est la résistance mécanique : Privilégiez le profil d'application de la pression pour maximiser la déformation plastique et éliminer même les pores microscopiques qui pourraient servir de sites d'initiation de fissures.

Le four de pressage à chaud sous vide n'est pas seulement un appareil de chauffage ; c'est un outil de précision qui force deux matériaux dissemblables à agir comme un solide unifié et haute performance.

Tableau récapitulatif :

| Défi dans la fabrication de composites | Mécanisme du four | Impact sur le matériau final |

|---|---|---|

| Oxydation des matériaux | Environnement de vide poussé ($10^{-5}$ mbar) | Préserve la pureté métallique et l'intégrité du graphite |

| Piégeage des gaz interstitiels | Évacuation active des gaz | Prévient les vides internes et les défauts interfaciales |

| Comportement de non-mouillage | Pression mécanique uniaxiale | Force la liaison entre les surfaces d'aluminium et de carbone |

| Porosité élevée | Déformation plastique thermomécanique | Assure une porosité quasi nulle et une continuité structurelle |

Élevez les performances de vos matériaux composites avec KINTEK

Vous rencontrez des problèmes d'oxydation ou de porosité dans la fabrication de vos matériaux avancés ? KINTEK fournit des solutions thermiques de pointe conçues pour surmonter les défis les plus difficiles en science des matériaux.

Forts de notre R&D et de notre fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, y compris des fours de pressage à chaud sous vide spécialisés. Notre équipement est entièrement personnalisable pour répondre à vos besoins uniques de recherche ou de production, garantissant que vous obtenez le couplage thermomécanique précis requis pour les composites haute performance.

Prêt à optimiser votre processus de densification ? Contactez KINTEK dès aujourd'hui pour consulter notre équipe technique et découvrir comment notre technologie de four avancée peut donner vie à vos innovations matérielles.

Guide Visuel

Références

- Hongwei Shi, Zhendong Sun. FINITE ELEMENT SIMULATION OF THERMAL PROPERTIES OF COATED GRAPHITE FLAKE/ALUMINUM MATRIX COMPOSITES. DOI: 10.17222/mit.2025.1380

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du frittage par plasma pulsé (SPS) pour les composites Mo-Cr-Y ? Fabrication haute performance

- Quels sont les avantages de l'utilisation d'un équipement d'emboutissage à chaud pour l'alliage TC4 ? Obtenir des pièces lisses et sans plis

- Quels composants sont utilisés dans les fours de pressage à chaud pour appliquer la pression ? Pièces essentielles pour une compression de haute température précise

- Quels problèmes spécifiques la pression uniaxiale résout-elle lors du frittage de Cu/rGO ? Atteindre une conductivité et une densité maximales

- Comment le pressage à chaud améliore-t-il les propriétés mécaniques des matériaux ? Obtenez une résistance et une durabilité supérieures

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans le processus de densification des composites cuivre-nanotubes de carbone ? Obtenir des matériaux Cu-CNT haute performance

- Quel est le principe de base du fonctionnement d'une presse à vide ? Exploiter la pression atmosphérique pour un serrage uniforme

- Quelles sont les principales applications du pressage sous vide dans le traitement des matériaux composites ? Améliorer la qualité des matériaux et la complexité des formes