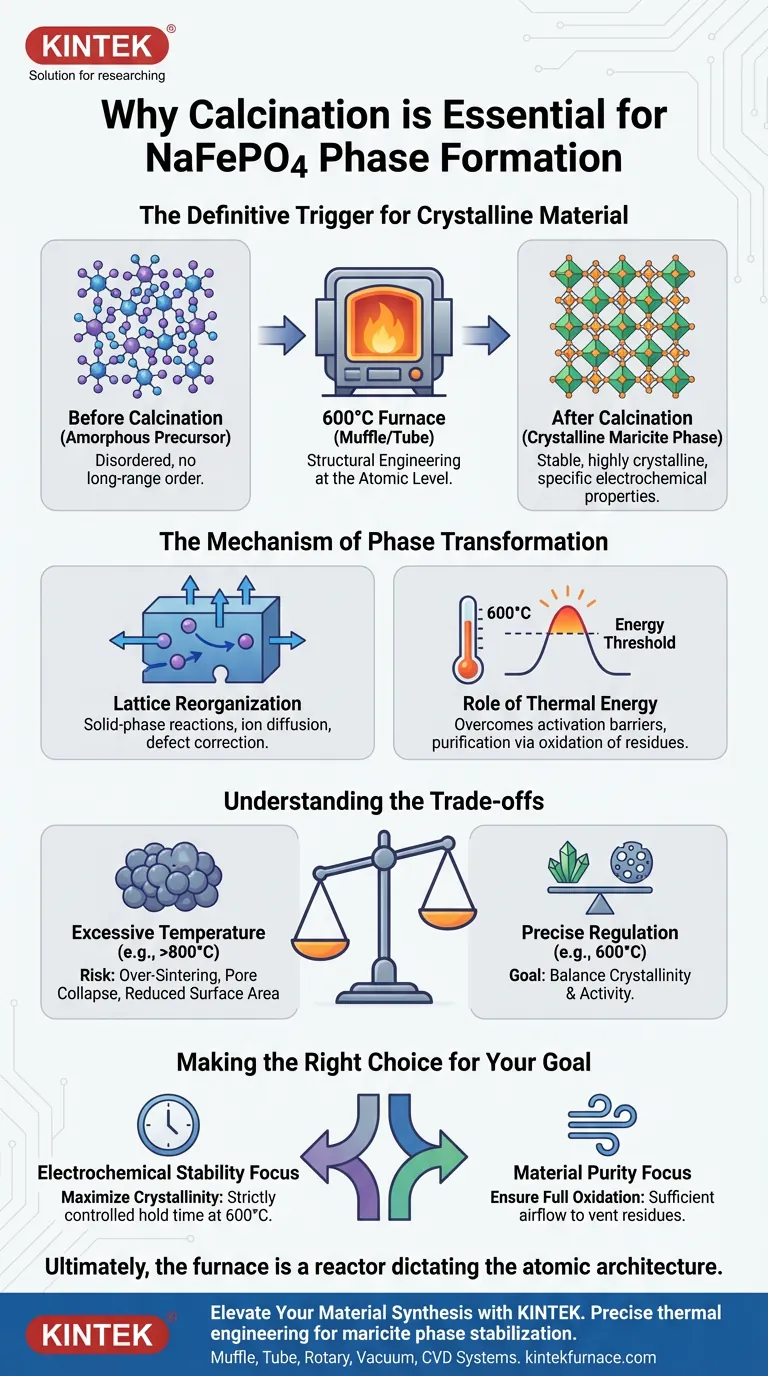

L'étape de calcination est le déclencheur définitif qui transforme le phosphate de fer et de sodium (NaFePO4) d'un précurseur amorphe désordonné en un matériau cristallin fonctionnel. En soumettant la matière première à une température soutenue de 600°C, le four pilote les réactions en phase solide et la réorganisation du réseau atomique nécessaires pour stabiliser la phase maricite.

La fonction principale de la calcination n'est pas simplement le séchage, mais l'ingénierie structurelle au niveau atomique. Elle fournit l'énergie thermodynamique nécessaire pour réorganiser le réseau interne du matériau, garantissant une cristallinité élevée et les propriétés électrochimiques spécifiques nécessaires à la performance.

Le Mécanisme de la Transformation de Phase

Transition de l'Amorphe au Cristallin

Avant la calcination, le précurseur de phosphate de fer et de sodium existe sous forme d'un mélange amorphe. Dans cet état, les atomes manquent de l'ordre à longue portée requis pour un comportement chimique stable.

L'environnement à haute température d'un four à moufle ou à tube force ces atomes à s'aligner selon un motif géométrique répétitif. Cette transition crée la phase maricite stable, qui est la structure cristalline spécifique requise pour l'application prévue du matériau.

Réorganisation du Réseau

Le traitement thermique induit des réactions en phase solide. Ce processus permet aux ions de diffuser et de se réorganiser au sein de la structure solide sans faire fondre le matériau.

Cette réorganisation corrige les défauts du réseau atomique. Le résultat est un matériau doté d'une intégrité structurelle élevée et des voies électroniques spécifiques nécessaires à l'activité électrochimique.

Le Rôle de l'Énergie Thermique

Surmonter les Barrières d'Activation

La transformation de phase nécessite un seuil d'énergie spécifique. Le four fournit un environnement contrôlé à 600°C, qui fournit l'énergie d'activation nécessaire pour briser les liaisons initiales et former de nouvelles liaisons cristallines stables.

Sans atteindre cette température spécifique, le matériau resterait cinétiquement piégé dans un état désordonné. La durée prolongée du processus de chauffage garantit que la réaction se propage à travers tout le volume du matériau, pas seulement à la surface.

Purification par Oxydation Thermique

Bien que l'objectif principal soit la cristallisation, l'environnement à haute température sert également de rôle de purification. Il facilite l'élimination des composants volatils et des impuretés organiques résiduelles piégées dans le précurseur.

En brûlant ces résidus, le four garantit que le réseau cristallin final est pur. Cela empêche les substances étrangères d'interférer avec les performances électrochimiques ou la stabilité structurelle du matériau.

Comprendre les Compromis

Le Risque de Frittage Excessif

Bien que la chaleur soit essentielle, une température excessive peut être préjudiciable. Comme on le voit dans la préparation générale des catalyseurs, des températures significativement plus élevées que le point de consigne optimal (par exemple, 800°C) peuvent entraîner un frittage sévère.

Le frittage provoque la fusion agressive des particules, entraînant un effondrement de la structure poreuse. Cela réduit la surface spécifique et peut dégrader les sites actifs nécessaires à la réactivité.

Équilibrer Cristallinité et Activité

Il existe souvent une tension entre l'obtention d'une cristallinité parfaite et le maintien de l'activité de surface. Des températures plus élevées améliorent généralement la perfection cristalline mais peuvent réduire la surface.

Une régulation précise de la température dans le four est le seul moyen de naviguer dans ce compromis. Elle garantit que le matériau est suffisamment cristallin pour être stable, mais pas si densifié qu'il perde ses caractéristiques fonctionnelles de surface.

Faire le Bon Choix pour Votre Objectif

Pour assurer la synthèse réussie du NaFePO4, vous devez adapter vos paramètres de four à vos métriques de performance spécifiques.

- Si votre objectif principal est la Stabilité Électrochimique : Privilégiez un temps de maintien strictement contrôlé à 600°C pour maximiser la cristallinité et stabiliser complètement la phase maricite.

- Si votre objectif principal est la Pureté du Matériau : Assurez-vous que le four permet un flux d'air suffisant ou un contrôle de l'atmosphère pour oxyder complètement et évacuer les résidus organiques du précurseur.

En fin de compte, le four n'est pas seulement un appareil de chauffage ; c'est un réacteur qui dicte l'architecture atomique fondamentale de votre produit final.

Tableau Récapitulatif :

| Composant du Processus | Rôle dans la Synthèse du NaFePO4 | Résultat Clé |

|---|---|---|

| Température (600°C) | Surmonte les barrières d'activation pour la liaison | Formation de liaisons cristallines stables |

| Réorganisation du Réseau | Diffusion et alignement des ions en phase solide | Stabilisation de la phase maricite |

| Élimination des Impuretés | Oxydation thermique des composés organiques volatils | Pureté élevée du matériau et intégrité du réseau |

| Contrôle Thermique | Prévention du frittage agressif | Maintien de la surface spécifique et des sites actifs |

Améliorez Votre Synthèse de Matériaux avec KINTEK

L'ingénierie thermique précise fait la différence entre un précurseur amorphe et un matériau cristallin haute performance. KINTEK fournit la technologie de chauffage avancée nécessaire pour stabiliser la phase maricite du NaFePO4 avec une précision sans compromis.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre aux besoins uniques de votre laboratoire en matière de hautes températures.

Prêt à optimiser votre processus de calcination ?

Contactez nos spécialistes dès aujourd'hui pour trouver la solution de four parfaite pour votre recherche.

Guide Visuel

Références

- Krishna Dagadkhair, Paresh H. Salame. Electronic Transport Properties of Carbon‐Encapsulated Maricite NaFePO<sub>4</sub> as Cathode Material for Sodium‐Ion Batteries. DOI: 10.1002/adsu.202500188

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le but du chauffage d'une solution précurseur à 80 °C et de l'agitation à 300 tr/min ? Atteindre une uniformité à haute entropie

- Pourquoi un bain d'huile de silicone est-il préféré pour le vieillissement T5 des alliages de magnésium HPDC ? Chaleur de précision pour une résistance maximale

- Quel rôle joue une étuve de séchage de laboratoire dans les supports de catalyseurs ? Assurer l'intégrité structurelle et une dispersion élevée

- Comment un four de frittage à haute température assure-t-il l'intégrité structurelle ? Guide expert de la gestion thermique

- Qu'est-ce que le chauffage Joule et comment se rapporte-t-il au chauffage par induction ? Maîtrisez la physique du chauffage sans contact

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement BAFPAE ? Maintenir la pureté et la stabilité du précurseur

- Quelle est l'utilité d'un four à haute température ? Transformer les matériaux avec un traitement thermique de précision

- Quelle est la fonction d'un four de séchage industriel dans le prétraitement des fibres de FFB ? Optimiser le rendement et la qualité du biochar