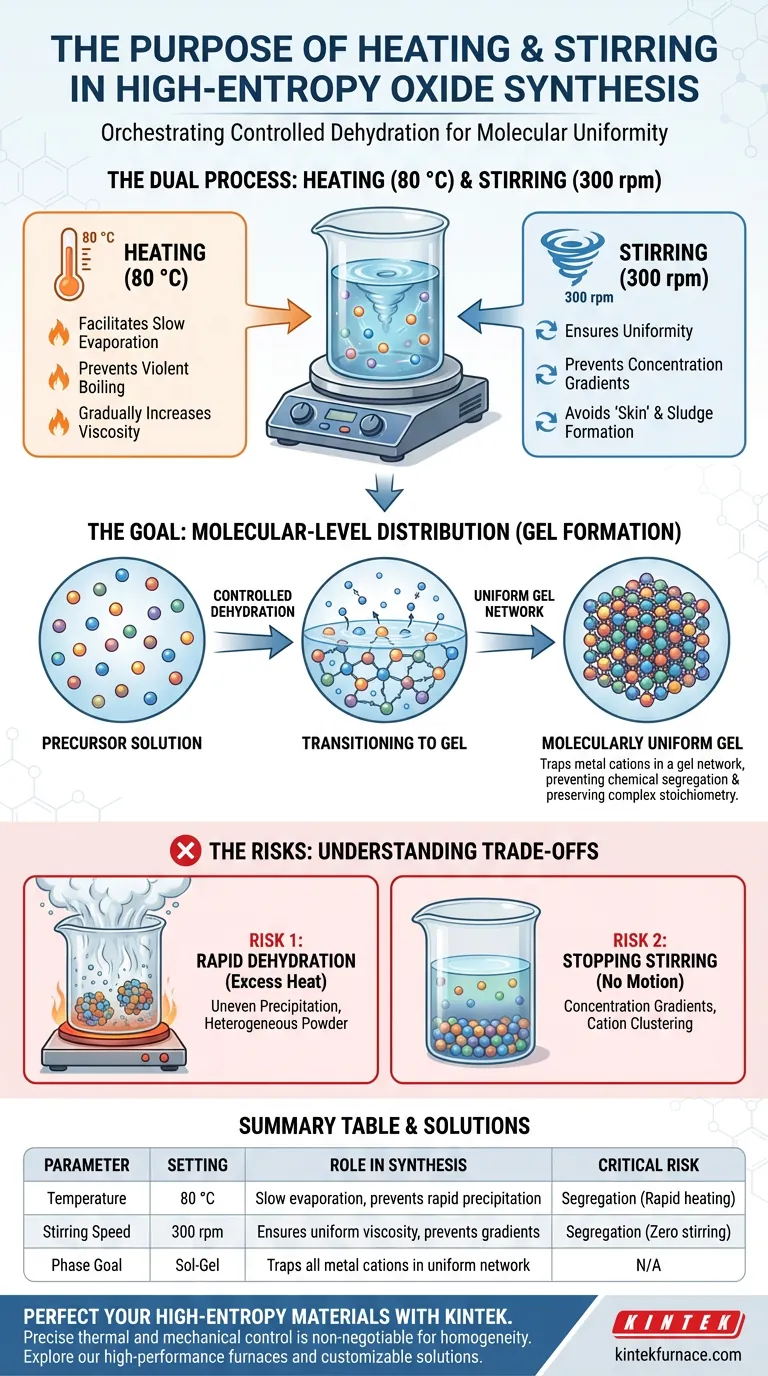

L'objectif principal du chauffage à 80 °C et du maintien de l'agitation à 300 tr/min est d'orchestrer un processus de déshydratation contrôlé qui transforme une solution précurseur en un gel uniforme. Cet environnement spécifique facilite une évaporation lente du solvant, ce qui augmente progressivement la viscosité de la solution. En gérant soigneusement cette transition, vous empêchez les différents composants métalliques de se séparer ou de précipiter prématurément.

Les oxydes à haute entropie nécessitent la combinaison précise de plusieurs éléments distincts, chacun ayant des comportements chimiques différents. Ce processus de chauffage et d'agitation garantit que tous les cations métalliques sont piégés dans un réseau moléculairement uniforme, empêchant les différences de solubilité de ruiner l'homogénéité du matériau.

La mécanique de la formation du gel

Faciliter une évaporation lente

La température de 80 °C sert de moteur à l'évaporation sans provoquer d'ébullition violente.

Cet apport thermique permet au solvant de quitter le système à un rythme régulier et gérable. Il crée une transition progressive plutôt qu'un changement de phase rapide, ce qui est essentiel pour maintenir la stabilité de la solution.

Augmenter la viscosité de la solution

Au fur et à mesure que le solvant s'évapore, la concentration du soluté augmente, entraînant une viscosité plus élevée.

L'agitation mécanique à 300 tr/min garantit que cette augmentation de viscosité se produit uniformément dans tout le bécher. Elle empêche la formation d'une "peau" à la surface ou d'un épais sédiment au fond, assurant que tout le volume épaissit comme une seule unité.

Prévenir la ségrégation chimique

Gérer les variations de solubilité

Dans la synthèse à haute entropie, vous traitez plusieurs cations métalliques, chacun ayant des limites de solubilité différentes.

Sans agitation et chauffage contrôlés, les éléments ayant une solubilité plus faible précipiteraient (sortiraient) de la solution en premier. Cela conduirait à un produit chimiquement ségrégué où les éléments sont agglomérés plutôt que mélangés.

Atteindre une distribution au niveau moléculaire

L'objectif ultime de ce processus est de piéger les métaux dans un réseau de gel avant qu'ils ne puissent se séparer.

En maintenant la solution en mouvement et en évaporant lentement le solvant, vous forcez le système à se figer dans une "distribution moléculairement uniforme". La structure du gel enferme les éléments les uns par rapport aux autres, préservant la stœchiométrie complexe requise pour les oxydes à haute entropie.

Comprendre les compromis

Le risque d'une déshydratation rapide

Bien qu'il puisse être tentant d'augmenter la température pour accélérer la synthèse, cela compromet le processus.

Une chaleur excessive provoque une perte rapide de solvant, ce qui déclenche une précipitation immédiate et inégale. Cela contourne complètement la phase de gélification et donne une poudre hétérogène dépourvue des propriétés uniques d'un oxyde à haute entropie.

La nécessité d'un mouvement constant

Arrêter l'agitation pour "laisser la solution se déposer" est une erreur critique dans ce contexte.

Si l'agitation mécanique cesse, des gradients de concentration se formeront immédiatement. Cela permet à des cations spécifiques de s'agglomérer, détruisant la distribution aléatoire et uniforme qui définit les matériaux à haute entropie.

Faire le bon choix pour votre objectif

Pour garantir le succès de la synthèse, vous devez privilégier l'intégrité du réseau de gel par rapport à la vitesse de production.

- Si votre objectif principal est l'homogénéité des matériaux : Respectez strictement le régime de 80 °C/300 tr/min pour garantir que tous les cations restent mélangés au niveau moléculaire pendant la transition liquide-gel.

- Si votre objectif principal est la cohérence du processus : Surveillez visuellement les changements de viscosité ; l'agitation doit maintenir un vortex pour éviter la précipitation localisée à mesure que le mélange épaissit.

La qualité d'un oxyde à haute entropie est définie par son désordre et son uniformité ; cette étape de chauffage et d'agitation est le gardien qui garantit que ces propriétés sont verrouillées.

Tableau récapitulatif :

| Paramètre | Réglage | Rôle dans la synthèse |

|---|---|---|

| Température | 80 °C | Facilite une évaporation lente du solvant sans ébullition ; empêche la précipitation rapide. |

| Vitesse d'agitation | 300 tr/min | Assure une viscosité uniforme ; empêche les gradients de concentration et la formation de peau en surface. |

| Objectif de phase | Sol-Gel | Transforme la solution en un réseau moléculairement uniforme piégeant tous les cations métalliques. |

| Risque critique | Ségrégation | Un chauffage rapide ou une absence d'agitation entraîne la précipitation des éléments en fonction de leur solubilité. |

Perfectionnez vos matériaux à haute entropie avec KINTEK

Un contrôle thermique et mécanique précis est le fondement de la synthèse réussie de matériaux avancés. Chez KINTEK, nous comprenons que le maintien de températures et de vitesses d'agitation exactes est non négociable pour l'homogénéité des oxydes à haute entropie.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisables, adaptés à vos besoins de recherche uniques. Assurez la cohérence du processus et la distribution au niveau moléculaire dans chaque lot.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une consultation sur nos solutions de chauffage personnalisables !

Guide Visuel

Références

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon lors de la coulée de l'acier H13 ? Améliorer la pureté et la résistance

- Pourquoi la précision d'un four à température contrôlée automatique est-elle essentielle dans la synthèse du verre ? Atteindre une précision de 1350°C

- Pourquoi un incubateur est-il nécessaire pour le VP-FSCM ? Contrôles de durcissement maîtres pour des résultats de solidification du sol supérieurs

- Pourquoi une chambre de laboratoire environnementale équipée d'une fenêtre optique est-elle nécessaire pour la synthèse du carbure de hafnium ?

- Comment le vide est-il généralement défini en termes pratiques ? Comprendre la réduction de pression pour vos applications

- Pourquoi utilise-t-on un procédé de trempe à l'eau lors de la récupération des produits de réaction ? Atteindre une préservation structurelle instantanée

- Comment l'applicabilité des matériaux change-t-elle avec les avancées dans la technologie de craquage ? Débloquez de nouvelles possibilités de traitement des matériaux

- Quel rôle joue un four de frittage à haute température dans les céramiques piézoélectriques sans plomb ? Optimisation des performances