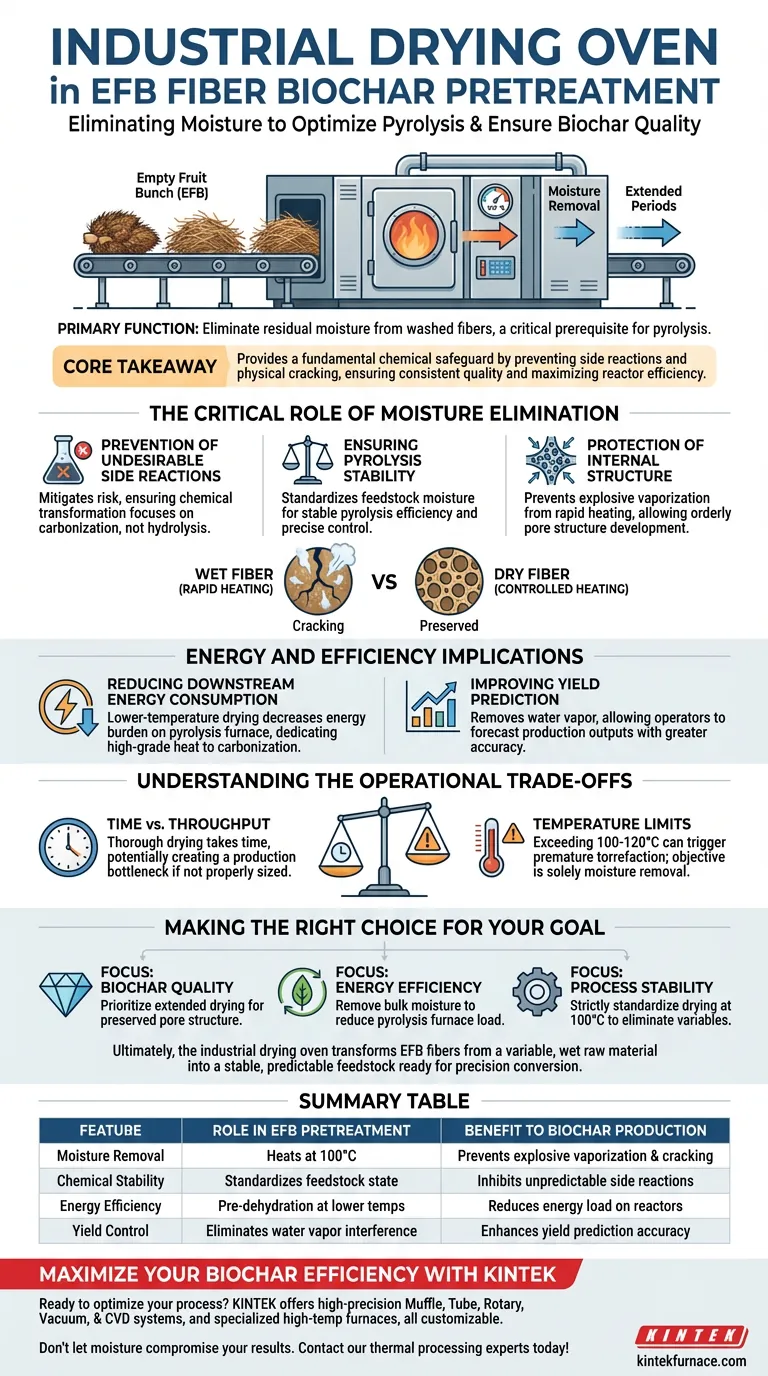

La fonction principale d'un four de séchage industriel dans le prétraitement des fibres de régimes de fruits vides (FFB) est d'éliminer l'humidité résiduelle des fibres lavées, généralement en les chauffant à 100 °C pendant des périodes prolongées. Cette étape est une condition préalable essentielle au processus de pyrolyse, servant à stabiliser l'environnement chimique et à prévenir les dommages structurels à la biomasse avant qu'elle n'entre dans les réacteurs à haute température.

Idée clé Bien que son fonctionnement soit simple, le four de séchage offre une protection chimique fondamentale. En éliminant l'humidité avant la pyrolyse, il empêche les réactions secondaires perturbatrices et les fissures physiques causées par une vaporisation rapide, garantissant ainsi une qualité de biochar constante et maximisant l'efficacité du réacteur.

Le rôle essentiel de l'élimination de l'humidité

Prévention des réactions secondaires indésirables

La présence d'eau lors de la décomposition à haute température de la biomasse n'est pas chimiquement neutre.

Si l'humidité reste dans les fibres de FFB pendant la pyrolyse, elle peut déclencher des réactions secondaires imprévisibles. Le four de séchage atténue ce risque, garantissant que la transformation chimique reste axée sur la carbonisation plutôt que sur l'hydrolyse ou d'autres variations induites par l'humidité.

Assurer la stabilité de la pyrolyse

La cohérence est essentielle pour la production industrielle de biochar.

En standardisant la teneur en humidité de la matière première, le processus de séchage assure une efficacité de pyrolyse stable. Cette stabilisation fournit une base fiable pour le contrôle précis de la stœchiométrie chimique dans les étapes ultérieures.

Protection de la structure interne

Le chauffage rapide de la biomasse humide peut être destructeur.

Si des fibres contenant une quantité importante d'humidité sont soumises immédiatement à des températures de pyrolyse élevées, l'eau se vaporise de manière explosive. Cette expansion rapide peut provoquer des fissures dans le matériau, tandis que le pré-séchage permet le développement ordonné de la structure poreuse interne du biochar.

Implications énergétiques et d'efficacité

Réduction de la consommation d'énergie en aval

L'élimination de l'eau dans un four à basse température est généralement plus économe en énergie que son évaporation dans un réacteur à haute température.

La réduction de la teneur en humidité pendant le prétraitement diminue considérablement la charge énergétique du four de pyrolyse. Cela permet à la chaleur de haute qualité du four d'être consacrée à la carbonisation plutôt qu'à l'évaporation de l'eau.

Amélioration de la prévision du rendement

La vapeur d'eau introduit des variables qui compliquent la modélisation des processus.

En éliminant efficacement l'humidité, le four de séchage empêche la vapeur d'eau d'interférer avec les modèles de prévision du rendement du biochar. Cela permet aux opérateurs de prévoir les résultats de production avec une plus grande précision.

Comprendre les compromis opérationnels

L'équilibre entre le temps et le débit

Le séchage des fibres de FFB n'est pas un processus instantané ; il nécessite des « périodes prolongées » à 100 °C.

Cela crée un goulot d'étranglement potentiel dans la chaîne de production. Bien qu'un séchage complet soit essentiel pour la qualité, il nécessite un temps de séjour important, ce qui peut limiter la vitesse de débit globale de l'installation si elle n'est pas correctement dimensionnée.

Limites de température

La température de séchage doit être soigneusement contrôlée.

Bien que l'objectif soit la déshydratation, le dépassement de la température cible (par exemple, aller bien au-dessus de 100–120 °C) pendant cette étape peut déclencher involontairement une torréfaction prématurée ou une dégradation thermique. L'objectif est strictement l'élimination de l'humidité, et non la modification de la structure carbonée elle-même.

Faire le bon choix pour votre objectif

Pour optimiser votre ligne de production de biochar, considérez comment l'étape de séchage s'aligne sur vos objectifs spécifiques :

- Si votre objectif principal est la qualité du biochar : Privilégiez des temps de séchage prolongés pour garantir une humidité quasi nulle, ce qui préserve la structure des pores et évite les fissures physiques.

- Si votre objectif principal est l'efficacité énergétique : Utilisez le four de séchage pour éliminer la majeure partie de l'humidité, car cela réduit la charge de combustible importante requise par le four de pyrolyse à haute température.

- Si votre objectif principal est la stabilité du processus : Assurez-vous que votre protocole de séchage est strictement normalisé à 100 °C pour éliminer les variables qui conduisent à des réactions secondaires imprévisibles.

En fin de compte, le four de séchage industriel transforme les fibres de FFB d'une matière première brute variable et humide en une matière première stable et prévisible, prête pour une conversion de précision.

Tableau récapitulatif :

| Caractéristique | Rôle dans le prétraitement des FFB | Avantage pour la production de biochar |

|---|---|---|

| Élimination de l'humidité | Chauffe les fibres à 100 °C pour éliminer l'eau | Prévient la vaporisation explosive et les fissures physiques |

| Stabilité chimique | Standardise l'état de la matière première | Inhibe les réactions secondaires imprévisibles comme l'hydrolyse |

| Efficacité énergétique | Pré-déshydratation à des températures plus basses | Réduit la charge énergétique des réacteurs de pyrolyse à haute température |

| Contrôle du rendement | Élimine l'interférence de la vapeur d'eau | Améliore la précision des modèles de prévision du rendement de production |

Maximisez l'efficacité de votre biochar avec KINTEK

Prêt à optimiser votre processus de conversion de biomasse ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de moufle, tube, rotatif, sous vide et CVD de haute précision, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques de traitement des FFB.

Ne laissez pas l'humidité compromettre vos résultats. Contactez nos experts en traitement thermique dès aujourd'hui pour trouver la solution de séchage et de pyrolyse industrielle parfaite pour votre installation !

Guide Visuel

Références

- Fairuz Gianirfan Nugroho, Abu Talha Aqueel Ahmed. Utilizing Indonesian Empty Palm Fruit Bunches: Biochar Synthesis via Temperatures Dependent Pyrolysis. DOI: 10.3390/nano15010050

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment les fours électriques sont-ils appliqués en métallurgie des poudres et en impression 3D ? Découvrez le frittage et le traitement thermique de précision

- Quelles sont les caractéristiques d'un réacteur discontinu pour la pyrolyse des plastiques ? Un guide pour le traitement polyvalent des déchets

- Quel est le principe de base d'un four de frittage ? Transformer la poudre en composants denses et résistants

- Quelles sont les fonctions techniques des gaz porteurs dans le VTD ? Maîtriser le contrôle du dépôt par transport de vapeur

- Comment un appareil d'oxydation à pression contrôlée de précision augmente-t-il le rendement des chaînes de carbone ? Optimisez votre processus de recuit

- Quelle est la fonction du liant PVA et de la compression à haute pression dans les SSBSN ? Optimisez la préparation de votre corps vert céramique

- Quel est le but de la phase de circulation à température constante ? Assurer l'intégrité du bambou Moso avec les solutions KINTEK

- Quel est le but de l'ajout d'aluminium dans le processus de distillation sous vide du magnésium ? Amélioration de la stabilité et de la pureté du processus