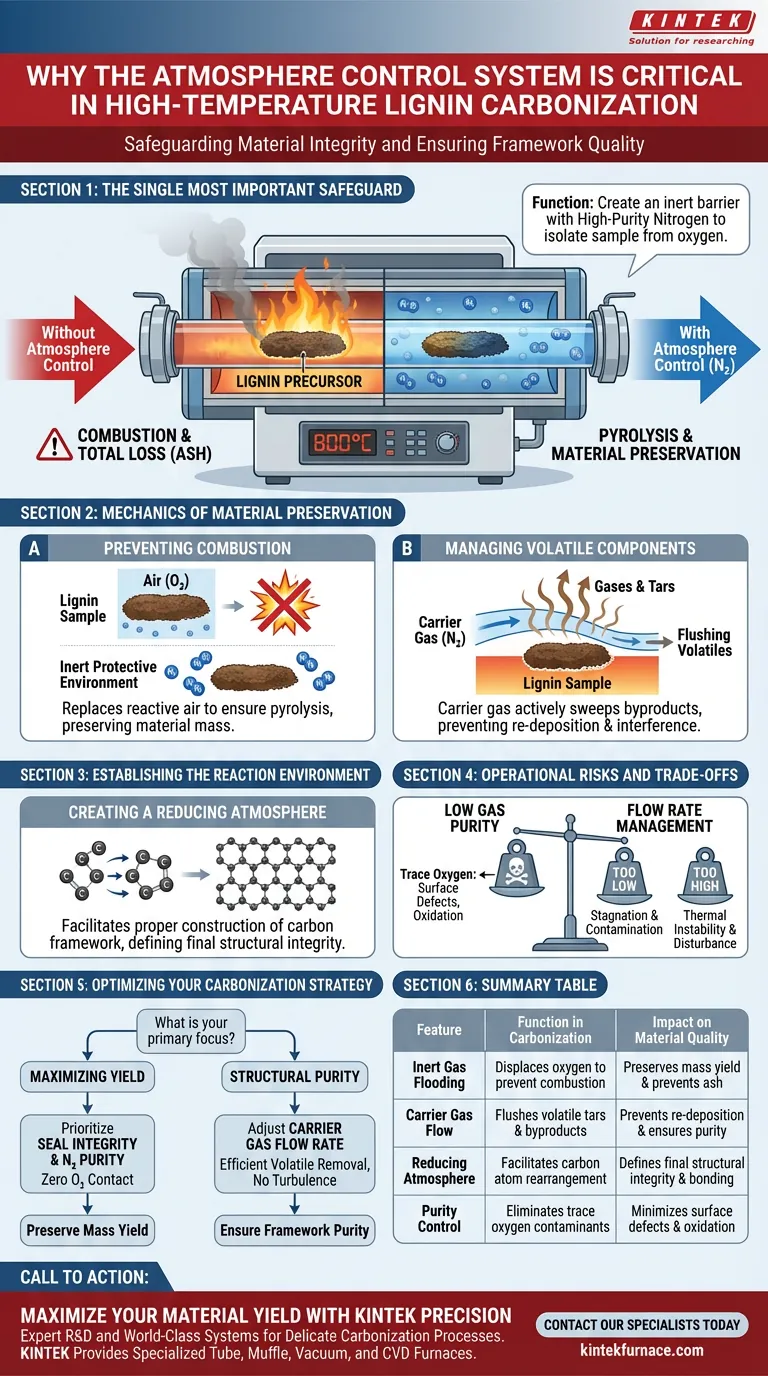

Le système de contrôle de l'atmosphère est la principale mesure de protection contre la destruction du matériau lors du traitement à haute température. Sa fonction première est d'inonder en permanence la chambre du four d'azote de haute pureté, créant une barrière inerte qui isole l'échantillon de l'air extérieur. Sans ce contrôle spécifique, l'exposition de précurseurs à base de lignine à des températures telles que 800°C entraînerait une combustion immédiate et une perte totale de matériau.

Le système de contrôle de l'atmosphère agit à la fois comme un bouclier et un mécanisme de transport. Il empêche la combustion induite par l'oxygène pour préserver le rendement, tout en agissant simultanément comme un gaz porteur pour évacuer les sous-produits volatils, assurant ainsi la formation correcte du cadre carboné.

La mécanique de la préservation des matériaux

Prévention de la combustion et des pertes

Le risque fondamental lors du chauffage de matériaux organiques comme la lignine est l'oxydation. À haute température (par exemple, 800°C), la présence même de traces d'oxygène déclenche la combustion.

Le système de contrôle de l'atmosphère atténue ce risque en remplaçant l'air réactif par un environnement protecteur inerte. Cela garantit que le précurseur subit une pyrolyse (décomposition chimique par la chaleur) plutôt qu'une combustion, préservant ainsi la masse du matériau.

Gestion des composants volatils

La carbonisation est un processus transformateur qui libère des gaz et des goudrons lorsque le matériau se dégrade. L'apport d'azote remplit une double fonction en agissant comme gaz porteur.

Il évacue activement ces composants volatils générés hors de la zone de chauffage. L'élimination de ces sous-produits est essentielle pour éviter qu'ils ne se redéposent sur l'échantillon ou n'interfèrent avec l'uniformité du chauffage.

Établir l'environnement de réaction

Créer une atmosphère réductrice

Une carbonisation réussie nécessite plus que la simple absence d'oxygène ; elle exige un état chimique spécifique connu sous le nom d'atmosphère réductrice.

En maintenant cet environnement, le système permet aux atomes de carbone de se réorganiser et de se lier efficacement. Cela facilite la construction appropriée du cadre du matériau carboné, définissant l'intégrité structurelle finale du produit.

Risques opérationnels et compromis

L'impact de la pureté du gaz

Bien que le système soit conçu pour protéger l'échantillon, la qualité du résultat est strictement limitée par la pureté du gaz d'entrée. L'utilisation d'azote de faible pureté introduit des traces d'oxygène, qui peuvent provoquer des défauts de surface ou une oxydation partielle du cadre carboné.

Gestion du débit

Un équilibre critique doit être maintenu concernant le débit du gaz porteur. Si le débit est trop faible, les composants volatils peuvent stagner et contaminer la structure carbonée. Cependant, des débits excessivement élevés peuvent perturber la stabilité thermique ou perturber physiquement les structures précurseurs délicates.

Optimiser votre stratégie de carbonisation

Pour obtenir des matériaux carbonés cohérents et de haute qualité, vous devez considérer le contrôle de l'atmosphère comme une variable active, et non comme une simple caractéristique de sécurité passive.

- Si votre objectif principal est de maximiser le rendement : Privilégiez l'intégrité absolue du joint et la pureté de l'azote pour garantir l'absence de contact avec l'oxygène aux températures maximales.

- Si votre objectif principal est la pureté structurelle : Ajustez le débit du gaz porteur pour assurer une élimination efficace des volatils sans créer de turbulence thermique.

La précision du contrôle de l'atmosphère fait la différence entre la production de carbone de haute qualité et la production de cendres.

Tableau récapitulatif :

| Caractéristique | Fonction dans la carbonisation | Impact sur la qualité du matériau |

|---|---|---|

| Inondation de gaz inerte | Déplace l'oxygène pour prévenir la combustion | Préserve le rendement en masse et prévient la formation de cendres |

| Débit du gaz porteur | Évacue les goudrons volatils et les sous-produits | Prévient la redéposition et assure la pureté du cadre |

| Atmosphère réductrice | Facilite la réorganisation des atomes de carbone | Définit l'intégrité structurelle et la liaison finales |

| Contrôle de la pureté | Élimine les contaminants d'oxygène traces | Minimise les défauts de surface et l'oxydation |

Maximisez votre rendement matériel avec la précision KINTEK

Ne laissez pas un mauvais contrôle de l'atmosphère transformer vos recherches en cendres. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes spécialisés de fours tubulaires, à moufle, sous vide et CVD conçus pour gérer les processus de carbonisation les plus délicats. Nos fours à haute température offrent les contrôles précis du débit de gaz et de la pureté nécessaires pour protéger vos précurseurs à base de lignine.

Prêt à améliorer votre traitement thermique ? Contactez nos spécialistes dès aujourd'hui pour discuter d'une solution de four personnalisable, adaptée à vos exigences de laboratoire uniques.

Guide Visuel

Références

- Yuebin Xi, Binpeng Zhang. Production of Lignin-Derived Functional Material for Efficient Electromagnetic Wave Absorption with an Ultralow Filler Ratio. DOI: 10.3390/polym16020201

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment un four tubulaire de haute précision contribue-t-il au processus de réduction des catalyseurs Cu/ZIF-8 ?

- Comment le contrôle environnemental d'un four tubulaire à haute température affecte-t-il la calcination de la poudre d'alpha-MoO3 ?

- Pourquoi les fours tubulaires à haute température sont-ils importants pour l'usage industriel et scientifique ? Découvrez la précision dans le traitement des matériaux

- Comment un four tubulaire contribue-t-il à la conversion des précurseurs Co-Fe-ZIF en catalyseurs Co-Fe-NC ?

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire pour le traitement des matériaux ? Obtenez un contrôle précis de la chaleur pour des résultats supérieurs

- Quel est le rôle principal d'un four tubulaire dans l'évaluation de l'acidité des fumées des matériaux de câble ? Obtenir des tests précis

- Comment fonctionne une fournaise multizone ? Obtenez un confort personnalisé et une efficacité énergétique

- Pourquoi le contrôle de l'environnement dans un four tubulaire à haute température est-il nécessaire lors de la synthèse de NVP/C ? Clé du succès