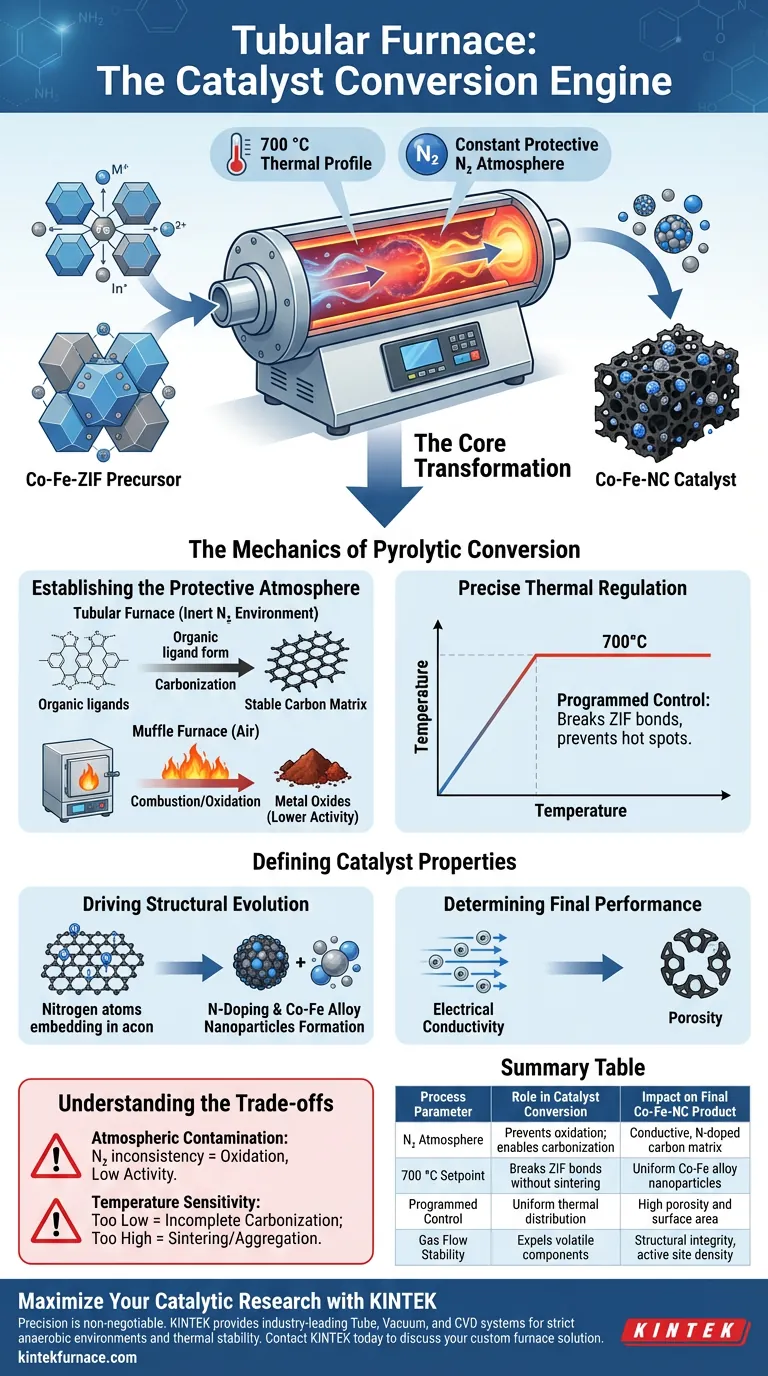

Le four tubulaire sert de récipient de réaction précis nécessaire à la conversion des précurseurs Co-Fe-ZIF en catalyseurs fonctionnels. Il facilite un processus de pyrolyse en une seule étape en maintenant un profil thermique strict de 700 °C sous une atmosphère d'azote constante et protectrice. Cet environnement contrôlé est le principal moteur de la transformation du réseau métallo-organique en un catalyseur Co-Fe-NC conducteur et poreux contenant des nanoparticules d'alliage Co-Fe uniformes.

La Transformation Fondamentale Le four tubulaire fait plus que simplement chauffer le matériau ; il crée un environnement strictement anaérobie qui dicte l'évolution chimique du précurseur. En empêchant l'oxydation, le four force le précurseur à subir simultanément la carbonisation et le dopage à l'azote, déterminant ainsi la conductivité électrique et l'intégrité structurelle du catalyseur final.

La Mécanique de la Conversion Pyrolytique

Établir l'Atmosphère Protectrice

La fonction la plus critique du four tubulaire est le maintien d'une atmosphère d'azote constante.

Contrairement aux fours à moufle qui fonctionnent souvent à l'air, le four tubulaire crée un environnement inerte. Cela empêche la combustion des ligands organiques dans le précurseur ZIF (Zeolitic Imidazolate Framework).

Au lieu de brûler, la matière organique subit une carbonisation, un processus où les composants volatils sont expulsés, laissant une matrice de carbone stable.

Régulation Thermique Précise

Le processus de conversion repose sur un contrôle de température programmé pour atteindre et maintenir un état stable de 700 °C.

Cette énergie thermique spécifique est nécessaire pour briser les liaisons chimiques du précurseur ZIF sans détruire la microstructure souhaitée.

La stabilité de cette température garantit que la réaction se déroule uniformément dans tout le lot, évitant les points chauds qui pourraient entraîner des propriétés catalytiques incohérentes.

Définir les Propriétés du Catalyseur

Favoriser l'Évolution Structurelle

À l'intérieur du four, le traitement thermique favorise la transformation physique du matériau.

Le processus favorise le dopage à l'azote, incorporant efficacement des atomes d'azote dans le support carboné nouvellement formé. Ceci est essentiel pour l'activité chimique du catalyseur.

Simultanément, l'environnement du four facilite la réduction et la cristallisation des ions métalliques, résultant en la formation uniforme de nanoparticules d'alliage Co-Fe.

Déterminer la Performance Finale

Les paramètres définis dans le four tubulaire sont décisifs pour établir les caractéristiques physiques du produit final.

Plus précisément, le traitement détermine la conductivité électrique du support carboné, ce qui est vital pour le transfert d'électrons pendant les réactions catalytiques.

Il régit également la porosité du matériau. Des vitesses de chauffage et des débits de gaz appropriés garantissent que la structure poreuse reste ouverte, maximisant la surface disponible pour les réactions chimiques.

Comprendre les Compromis

Le Risque de Contamination Atmosphérique

L'efficacité du four tubulaire repose entièrement sur l'intégrité de l'atmosphère inerte.

Si le débit d'azote est incohérent ou si de l'oxygène pénètre dans le tube, le précurseur s'oxydera au lieu de se carboniser. Cela détruit la structure Co-Fe-NC souhaitée et entraîne des oxydes métalliques avec une activité catalytique considérablement plus faible.

Sensibilité à la Température

Bien que 700 °C soit la cible pour ce processus spécifique, des écarts peuvent modifier radicalement le résultat.

Des températures trop basses peuvent entraîner une carbonisation incomplète et une faible conductivité. Inversement, des températures excessives peuvent provoquer l'agrégation (frittage) des nanoparticules de Co-Fe, réduisant la surface active et la performance globale.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre catalyseur Co-Fe-NC, concentrez-vous sur les paramètres spécifiques du fonctionnement de votre four :

- Si votre objectif principal est la conductivité électrique : Privilégiez la précision du contrôle de température programmé pour garantir que le degré de graphitisation du support carboné soit pleinement réalisé à 700 °C.

- Si votre objectif principal est l'uniformité des sites actifs : Assurez-vous que le débit d'azote est constant et stable pour faciliter la dispersion uniforme des nanoparticules d'alliage Co-Fe et prévenir l'oxydation locale.

Le four tubulaire n'est pas seulement une source de chaleur ; c'est l'instrument qui orchestre la carbonisation et l'alliage métallique simultanés requis pour la catalyse haute performance.

Tableau Récapitulatif :

| Paramètre de Processus | Rôle dans la Conversion du Catalyseur | Impact sur le Produit Final Co-Fe-NC |

|---|---|---|

| Atmosphère d'Azote | Empêche l'oxydation ; permet la carbonisation | Crée une matrice de carbone conductrice et dopée à l'azote |

| Point de consigne de 700 °C | Brise les liaisons ZIF sans frittage | Assure la formation uniforme de nanoparticules d'alliage Co-Fe |

| Contrôle Programmé | Distribution thermique uniforme | Maintient une porosité et une surface spécifiques élevées |

| Stabilité du Débit de Gaz | Expulse les composants organiques volatils | Détermine l'intégrité structurelle et la densité des sites actifs |

Maximisez Votre Recherche Catalytique avec KINTEK

La précision est non négociable lors de la conversion de précurseurs complexes en catalyseurs haute performance. KINTEK fournit des systèmes de tubes, sous vide et CVD leaders de l'industrie, conçus pour maintenir les environnements anaérobies stricts et la stabilité thermique requis pour votre synthèse.

Que vous ayez besoin de contrôles de débit de gaz personnalisés pour le dopage à l'azote ou d'un chauffage de haute précision pour la cristallisation des nanoparticules, nos équipes d'experts en R&D et de fabrication sont prêtes à construire un four adapté à vos exigences uniques de laboratoire.

Prêt à améliorer votre science des matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Dhayanantha Prabu Jaihindh, Chun-Yi Chen. Bimetallic and Magnetic CoFe-/Nitrogen-Doped Carbon Nanocomposites as Catalysts for the Degradation of Rhodamine B. DOI: 10.1021/acsanm.5c02849

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire à trois zones dans la synthèse de nanofeuilles de V2O5 monocristallines ? Perspectives d'experts

- Quelle est l'importance de l'utilisation de bouchons coniques perforés en silicone pour sceller les réacteurs à tube de quartz ? Atteindre la précision.

- En quoi un appareil de chauffage Joule rapide diffère-t-il d'un four tubulaire ? Contrôle cinétique vs thermodynamique

- Comment un four tubulaire de laboratoire contribue-t-il au processus de frittage du Cu-Al2O3 ? Améliorer la densité et la résistance des composites

- Quels sont les avantages de l'utilisation d'un four tubulaire sous vide pour la pyrolyse de la biomasse ? Optimiser les performances des électrocatalyseurs

- Quel rôle joue un four tubulaire de qualité industrielle dans la pyrolyse des catalyseurs Fe-P-NC ? Chauffage de précision pour la synthèse de Fe-P-NC

- Quelles sont les principales applications d'un four à tube vertical ? Mettre la gravité à profit pour un traitement thermique supérieur

- Pourquoi introduit-on du gaz azote de haute pureté dans un four à tube sous vide pendant le refroidissement ? Optimisez votre processus de nitruration