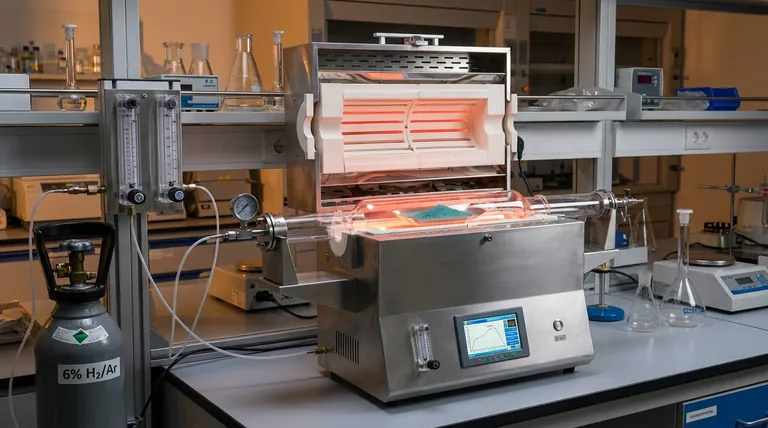

Un four tubulaire de haute précision sert de récipient de contrôle essentiel pour la réduction des catalyseurs Cu/ZIF-8, permettant la transformation des ions de cuivre en amas métalliques sans détruire la structure de support du catalyseur. Il y parvient en maintenant une atmosphère réductrice strictement contrôlée (spécifiquement 6 % H2/Ar) et une vitesse de chauffage précise et programmée d'environ 10 K/min.

Idée clé : La fonction principale du four tubulaire dans cette application est la protection par la précision. Il régit la vitesse de réduction pour assurer une conversion régulière des ions Cu2+ en cuivre métallique, empêchant le choc thermique qui entraîne l'effondrement des pores ou l'agglomération des particules (frittage) au sein du cadre délicat du ZIF-8.

Régulation thermique précise

La contribution la plus significative du four tubulaire est sa capacité à exécuter un profil de température programmé avec une grande précision.

Vitesse de chauffage contrôlée

Pour le Cu/ZIF-8, le four est généralement programmé pour chauffer à une vitesse de environ 10 K/min. Cette vitesse de montée spécifique n'est pas arbitraire ; elle permet un apport d'énergie thermique régulier et contrôlé.

Prévention du choc thermique

En évitant les températures élevées instantanées, le four empêche le choc thermique du matériau. Cette augmentation régulière de la température est essentielle pour gérer la cinétique de la réaction de réduction.

Gestion de l'atmosphère de réaction

Au-delà de la température, le four tubulaire agit comme une chambre environnementale scellée qui dicte les interactions chimiques se produisant à la surface du catalyseur.

Contrôle strict de l'atmosphère

Le four maintient un environnement réducteur spécifique, tel qu'un mélange de 6 % H2/Ar. La précision du scellage du four garantit que ce rapport reste constant et qu'aucun oxygène externe ne compromet le processus.

Régulation des états d'oxydation

Cet environnement contrôlé facilite la réduction régulière des espèces Cu2+ en minuscules amas de Cu métalliques. Le four garantit que le cuivre est réduit au bon état métallique sans sur-réduction ni ré-oxydation.

Préservation de l'intégrité structurelle

L'objectif ultime de l'utilisation d'équipements de haute précision est de maintenir l'architecture du support ZIF-8, connu pour sa porosité mais pouvant être thermiquement fragile.

Prévention de l'effondrement des pores

Les cadres ZIF-8 sont susceptibles de se dégrader à des températures élevées. Le contrôle de précision du four garantit que le processus reste dans une fenêtre thermique qui permet la réduction de se produire sans provoquer l'effondrement des pores du cadre.

Éviter le frittage des particules

Si la température augmente brusquement ou si la réduction se produit trop violemment, les particules de cuivre ont tendance à migrer et à s'agglomérer (frittage). La stabilité du four tubulaire garantit que le cuivre reste sous forme de amas minuscules et hautement dispersés, ce qui est vital pour l'activité catalytique.

Comprendre les compromis

Bien que les fours tubulaires de haute précision offrent un contrôle supérieur, il est important de comprendre les limites opérationnelles impliquées dans ce processus.

Débit vs Précision

L'exigence d'une vitesse de chauffage lente et contrôlée (par exemple, 10 K/min) limite intrinsèquement la vitesse de production. Ce processus ne peut pas être précipité ; tenter d'accélérer la vitesse de chauffage pour augmenter le débit entraîne souvent la destruction du réseau ZIF-8.

Sensibilité à la composition du gaz

Le processus dépend fortement de la composition exacte du gaz réducteur (H2/Ar). De légères déviations dans le débit de gaz ou une brèche dans le joint du four peuvent entraîner une réduction incomplète ou l'introduction d'impuretés, rendant le catalyseur inefficace.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse de catalyseur Cu/ZIF-8, alignez vos paramètres de four sur vos objectifs de performance spécifiques.

- Si votre objectif principal est de maximiser les sites actifs : Privilégiez la précision de la vitesse de montée en température (10 K/min) pour garantir que le cuivre forme des amas minuscules et dispersés plutôt que de grosses particules.

- Si votre objectif principal est la stabilité du cadre : Concentrez-vous sur la limite de température supérieure et la constance du débit de gaz pour éviter l'effondrement structurel des pores du ZIF-8 pendant la réduction.

Le succès de la réduction du Cu/ZIF-8 repose non seulement sur l'atteinte d'une température élevée, mais sur le parcours discipliné et programmé pour y parvenir.

Tableau récapitulatif :

| Paramètre | Spécification/Exigence | Impact sur le catalyseur Cu/ZIF-8 |

|---|---|---|

| Vitesse de chauffage | ~10 K/min | Prévient le choc thermique et la destruction du réseau |

| Atmosphère | Mélange de 6 % H2/Ar | Facilite la réduction régulière et prévient l'oxydation |

| Contrôle de la température | Programmation de haute précision | Évite le frittage des particules et maintient la dispersion |

| Objectif structurel | Préservation des pores | Assure une porosité élevée et des sites actifs catalytiques |

Améliorez votre synthèse de catalyseurs avec KINTEK

Le traitement thermique précis fait la différence entre un catalyseur haute performance et un cadre effondré. Chez KINTEK, nous comprenons que le succès réside dans la discipline du parcours thermique.

Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes avancés de fours tubulaires, à moufle, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Que vous réduisiez des structures métallo-organiques (MOF) délicates comme le ZIF-8 ou que vous développiez des matériaux de nouvelle génération, nos fours de haute précision offrent l'intégrité atmosphérique et la précision de rampe dont votre travail a besoin.

Prêt à optimiser votre processus de réduction ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Références

- Vijay K. Velisoju, Pedro Castaño. Copper nanoparticles encapsulated in zeolitic imidazolate framework-8 as a stable and selective CO2 hydrogenation catalyst. DOI: 10.1038/s41467-024-46388-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles fonctions un four à atmosphère tubulaire remplit-il pour les catalyseurs d'alliages à haute entropie ? Réduction et contrôle essentiels

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle le four tubulaire à haute température joue-t-il dans le post-traitement des couches minces de ScSZ ? Maîtriser le raffinement structural

- Quelles sont les caractéristiques de conception structurelle d'un four à tube à atmosphère ? Optimisez votre traitement thermique avec précision

- Quelles sont les applications courantes des fours tubulaires de laboratoire en science des matériaux ? Débloquez la précision du traitement thermique et de la synthèse

- Comment un four tubulaire à haute température facilite-t-il la pyrolyse de HfOC/SiOC ? Maîtriser la transition polymère-céramique

- Quels sont les avantages des fours tubulaires à quartz ? Atteindre la pureté et la visibilité dans les processus à haute température

- Comment un four tubulaire est-il utilisé dans le recuit d'homogénéisation des alliages Ti-20Zr ? Profils thermiques de précision