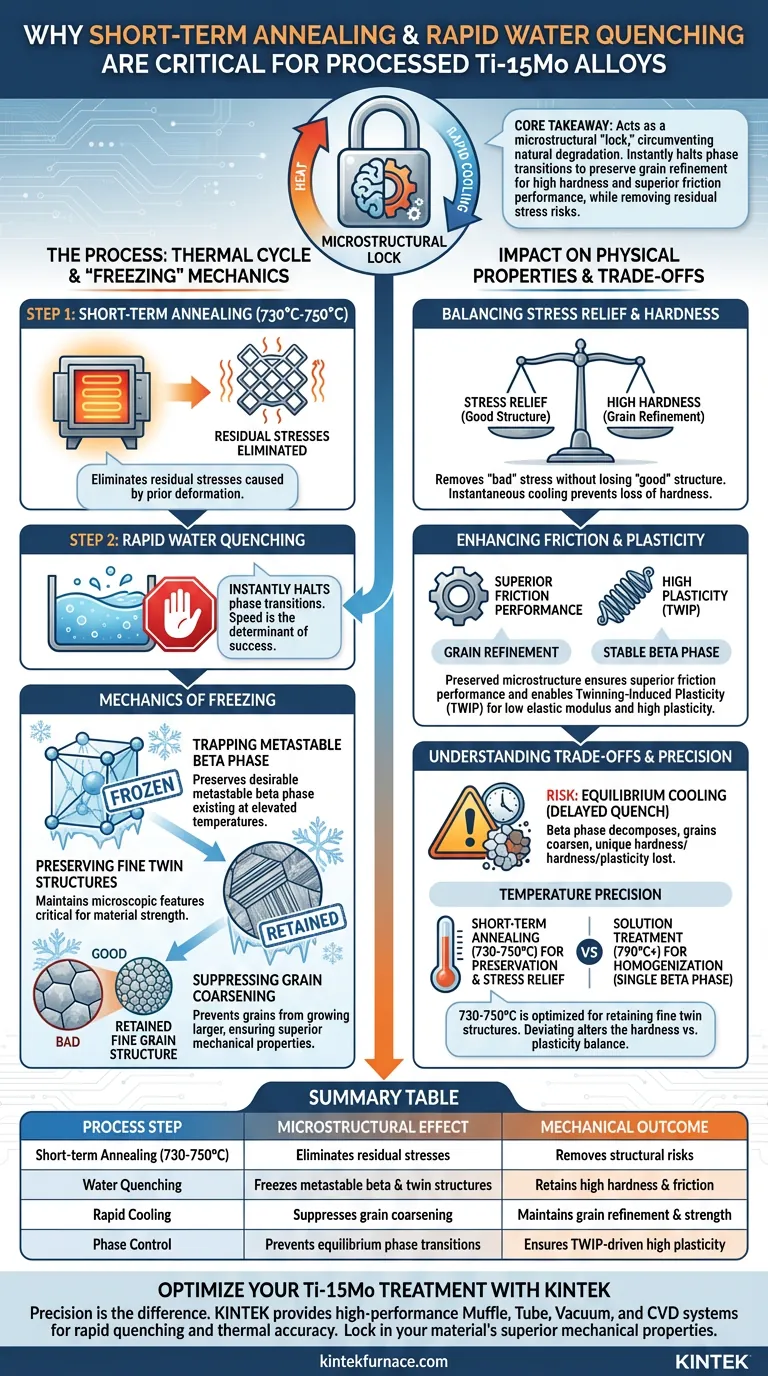

Le recuit à court terme suivi d'une trempe rapide à l'eau est la méthode définitive pour stabiliser la microstructure favorable des alliages Ti-15Mo traités. Ce cycle thermique spécifique élimine les contraintes résiduelles causées par une déformation antérieure tout en "gelant" simultanément la phase bêta métastable à haute température et les structures jumelées fines avant qu'elles ne puissent se dégrader ou croître.

Message clé Ce processus agit comme un "verrou" microstructural, contournant la dégradation naturelle qui se produit lors d'un refroidissement lent. En arrêtant instantanément les transitions de phase, il préserve le raffinage des grains pour assurer une dureté élevée et des performances de friction supérieures, tout en éliminant les risques structurels associés aux contraintes résiduelles.

La mécanique du "gel" microstructural

Piégeage de la phase bêta métastable

À des températures élevées (spécifiquement de 730°C à 750°C), les alliages Ti-15Mo existent dans une phase bêta métastable souhaitable.

S'il est autorisé à refroidir lentement, l'alliage subirait des transitions de phase d'équilibre, modifiant sa structure fondamentale. La trempe à l'eau agit comme un frein thermique, abaissant instantanément la température pour figer cette phase bêta en place à température ambiante.

Préservation des structures jumelées fines

Les alliages Ti-15Mo traités contiennent souvent des "structures jumelées fines" - des caractéristiques microscopiques générées lors de la déformation qui contribuent de manière significative à la résistance du matériau.

Le recuit à court terme maintient ces structures. Le refroidissement rapide ultérieur garantit que ces jumeaux nouvellement formés sont conservés plutôt que de se dissoudre ou de se modifier, ce qui est essentiel pour maintenir les avantages mécaniques spécifiques de l'alliage.

Suppression du grossissement des grains

La chaleur provoque généralement une croissance des grains dans un métal (grossissement), ce qui réduit généralement la résistance et la dureté.

La nature rapide du processus de trempe à l'eau supprime efficacement le grossissement microstructural. En raccourcissant l'exposition à la chaleur et en refroidissant instantanément, le matériau conserve une structure à grains fins, directement liée à des propriétés mécaniques supérieures.

Impact sur les propriétés physiques

Équilibrer la relaxation des contraintes et la dureté

Le principal défi dans le traitement de ces alliages est d'éliminer les "mauvaises" contraintes sans perdre la "bonne" structure.

La phase de recuit à court terme (730°C–750°C) fournit suffisamment d'énergie thermique pour éliminer les contraintes résiduelles causées par la déformation cyclique. Cependant, comme le refroidissement est instantané, cette relaxation des contraintes ne se fait pas au détriment du raffinage des grains, garantissant que le matériau conserve une dureté élevée.

Amélioration des performances de friction

Les performances de friction du Ti-15Mo dépendent fortement de sa microstructure de surface.

En préservant le raffinage des grains et les structures jumelées fines, le cycle de recuit-trempe garantit que le matériau présente des performances de friction supérieures. Une microstructure plus grossière résultant d'un refroidissement plus lent dégraderait probablement ces caractéristiques de résistance à l'usure.

Activation des mécanismes de plasticité

Bien que l'objectif principal de cette plage spécifique de 730°C–750°C soit d'équilibrer la dureté et les contraintes, la rétention de la phase bêta métastable est également essentielle pour la plasticité.

Une structure de phase bêta stable permet des effets tels que la Plasticité Induite par Jumelage (TWIP). Cela garantit que, bien que le matériau soit dur, il conserve un faible module d'élasticité et une plasticité élevée, l'empêchant de devenir cassant.

Comprendre les compromis

Le risque d'un refroidissement d'équilibre

Le piège le plus critique dans ce processus est un retard dans la trempe.

Toute hésitation permet au matériau d'entrer dans des "transitions de phase d'équilibre". Si cela se produit, la phase bêta se décompose, les grains grossissent et la combinaison unique de dureté élevée et de plasticité est perdue. La vitesse n'est pas seulement une variable ; elle est le déterminant du succès.

Précision de la température

Il existe une différence distincte entre le "recuit à court terme" pour la préservation (730°C–750°C) et les traitements de solution à plus haute température (par exemple, 790°C).

Bien que des températures plus élevées (790°C) soient utiles pour l'homogénéisation et la création d'une structure de phase bêta unique, la plage spécifique de 730°C–750°C décrite est optimisée pour conserver les structures jumelées fines parallèlement à la relaxation des contraintes. S'écarter de cette plage modifie l'équilibre final entre dureté et plasticité.

Faire le bon choix pour votre objectif

Pour optimiser le traitement thermique de votre alliage Ti-15Mo, alignez les paramètres du processus sur vos exigences de performance spécifiques :

- Si votre objectif principal est la dureté élevée et les performances de friction : Respectez strictement le recuit à court terme à 730°C–750°C suivi d'une trempe à l'eau immédiate pour préserver les structures jumelées fines.

- Si votre objectif principal est l'homogénéisation et la plasticité maximale : Envisagez des traitements de solution à plus haute température (environ 790°C) pour obtenir une structure de phase bêta unique et uniforme, en acceptant des changements potentiels de dureté.

- Si votre objectif principal est la relaxation des contraintes : Assurez-vous que le recuit est suffisant pour éliminer les contraintes de déformation cyclique, mais suivez avec une trempe rapide pour éviter la perte de résistance mécanique.

Le succès du traitement du Ti-15Mo repose sur la vitesse de la trempe ; vous devez figer la structure pour verrouiller les performances.

Tableau récapitulatif :

| Étape du processus | Effet microstructural | Résultat mécanique |

|---|---|---|

| Recuit à court terme (730-750°C) | Élimine les contraintes résiduelles de la déformation | Élimine les risques structurels/la fragilité |

| Trempe à l'eau | "Fige" la phase bêta métastable et les structures jumelées | Conserve une dureté élevée et des performances de friction |

| Refroidissement rapide | Supprime le grossissement des grains | Maintient le raffinage des grains et la résistance |

| Contrôle de phase | Empêche les transitions de phase d'équilibre | Assure une plasticité élevée due au TWIP |

Optimisez le traitement de votre alliage Ti-15Mo avec KINTEK

La précision fait la différence entre le succès et l'échec des matériaux. Chez KINTEK, nous comprenons que pour les alliages Ti-15Mo, la vitesse et le contrôle de la température sont non négociables. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes de muffles, de tubes, sous vide et CVD haute performance conçus pour offrir la trempe rapide et la précision thermique dont vos alliages ont besoin.

Que vous ayez besoin de fours de laboratoire personnalisables pour le raffinage des grains ou de systèmes haute température pour la relaxation des contraintes, KINTEK propose l'équipement spécialisé pour verrouiller les propriétés mécaniques supérieures de votre matériau.

Prêt à améliorer vos résultats de traitement thermique ? Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Tiewei Xu, Bin-Jiang Lv. The {332}<113> Twinning Behavior of a Ti-15Mo Medical Alloy during Cyclic Deformation and Its Effect on Microstructure and Performance. DOI: 10.3390/ma17071462

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment l'apprentissage par renforcement (RL) optimise-t-il la consommation d'énergie ? Améliorez l'efficacité des fours jusqu'à 30 %

- Quels types de matériaux sont couramment traités par revenu sous vide ? Obtenez une intégrité de surface et des propriétés mécaniques supérieures

- Quel est le rôle des fours de revenu sous vide ? Améliorer la ténacité et la qualité de surface des matériaux

- Quels types d'atmosphères peuvent être utilisés dans les fours de traitement thermique sous vide ? Optimisez les propriétés de vos matériaux

- Quels sont les deux principaux types de fours à vide ? Comparez le Mur Chaud et le Mur Froid pour votre laboratoire

- Comment le système de pompage à vide se comporte-t-il en termes de temps de pompage ? Obtenez une évacuation plus rapide pour votre laboratoire

- Quels sont les indicateurs clés pour mesurer les performances des équipements de traitement thermique sous vide ? Optimisez votre processus avec KINTEK

- Quelles sont les caractéristiques de performance des fours à moufle et des fours sous vide ? Choisissez le bon four pour vos besoins de traitement thermique