À la base, un four de revenu sous vide affine un matériau qui a déjà été trempé. Son rôle spécifique est d'effectuer un traitement thermique à basse température sous vide, un processus qui réduit la contrainte interne et la fragilité d'un métal trempé, augmentant ainsi sa ténacité et sa ductilité sans sacrifier toute sa dureté. Cet environnement contrôlé empêche l'oxydation de surface, ce qui donne une pièce propre et brillante qui ne nécessite souvent aucune finition supplémentaire.

La distinction essentielle à comprendre est que le revenu ne rend pas un matériau dur ; il rend utilisable un matériau trempé. L'utilisation du vide pour ce processus garantit une qualité de surface et une stabilité dimensionnelle supérieures, ce qui est souvent impossible à obtenir dans un four atmosphérique conventionnel.

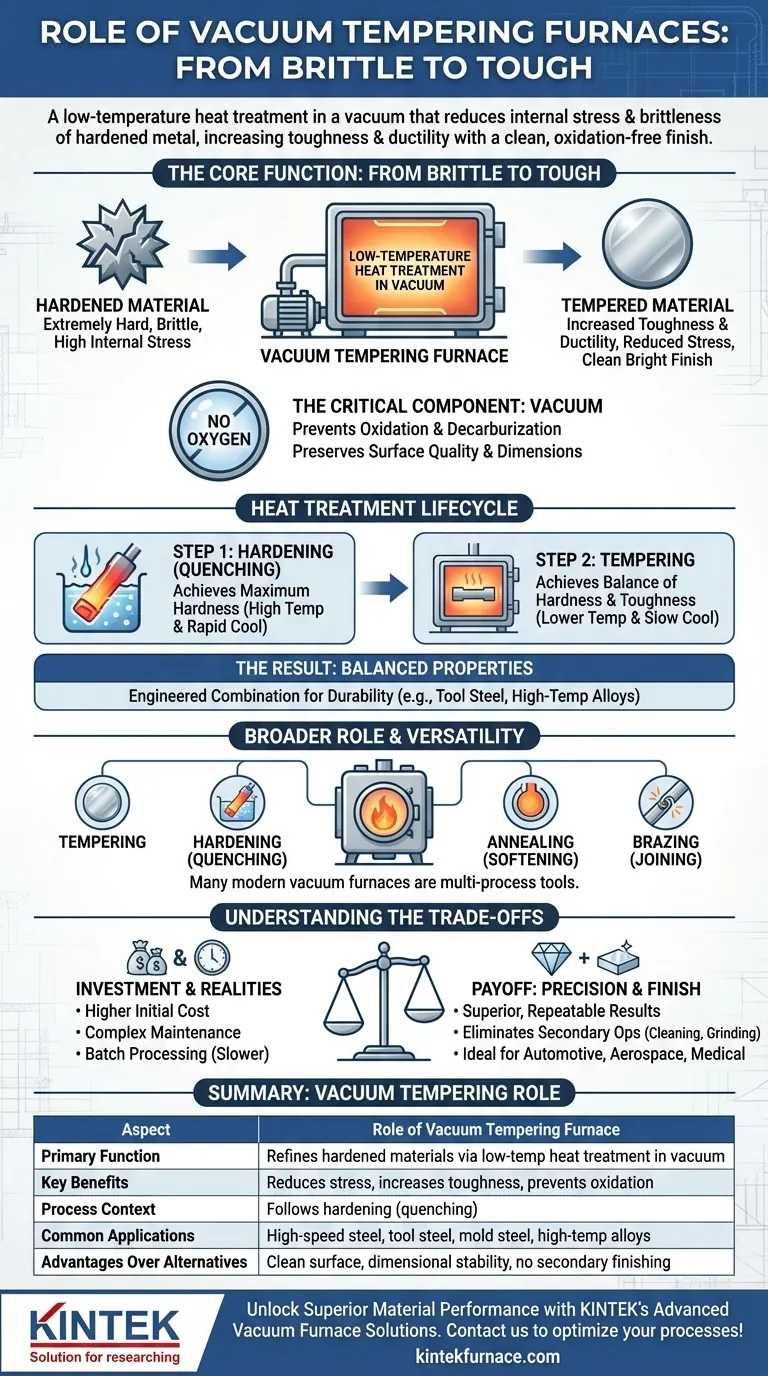

La fonction principale : De la fragilité à la ténacité

Pour apprécier le rôle du revenu sous vide, il faut d'abord comprendre l'état du matériau avant qu'il n'entre dans le four. Le processus n'est pas un point de départ, mais une étape de finition cruciale.

Le problème de l'acier trempé

Lorsque l'acier ou d'autres alliages sont trempés — généralement par un processus appelé trempe — leur structure cristalline interne est transformée pour les rendre extrêmement durs et résistants à l'usure.

Cependant, ce processus introduit également d'énormes contraintes internes. Il en résulte un matériau extrêmement dur mais aussi très fragile, un peu comme du verre. Une pièce trempée non revenue pourrait facilement se fissurer ou se briser sous l'effet d'un choc ou d'une charge.

Le revenu comme solution

Le revenu est un traitement thermique précis à température plus basse qui suit la trempe. La pièce est chauffée à une température spécifique (bien en dessous de sa température de trempe), maintenue pendant une durée définie, puis refroidie.

Ce processus permet à certains atomes de carbone piégés dans la structure cristalline de précipiter, soulageant ainsi les contraintes internes. Cela réduit la fragilité et augmente la ténacité et la ductilité, rendant le matériau suffisamment résilient pour son application prévue.

Pourquoi le « vide » est l'élément critique

L'exécution du processus de revenu sous vide ou dans un environnement de gaz inerte à basse pression contrôlée est ce qui distingue cette technologie.

L'élimination de l'oxygène de la chambre empêche l'oxydation et la décarburation (la perte de carbone de la surface). Cela donne une finition de surface propre, brillante et sans calamine directement à la sortie du four, préservant les dimensions précises de la pièce et l'intégrité du matériau.

Placer le revenu dans le cycle de traitement thermique

Le revenu est rarement un processus autonome. C'est une étape vitale dans une séquence conçue pour obtenir un équilibre spécifique de propriétés mécaniques.

Étape 1 : Trempe (Quenching)

D'abord, le matériau est chauffé à une température très élevée, puis refroidi rapidement, souvent dans le même four à vide à l'aide d'une trempe à gaz haute pression. Cette étape initiale permet d'obtenir la dureté maximale souhaitée.

Étape 2 : Revenu

Immédiatement après la trempe, la pièce maintenant fragile subit un revenu. Elle est réchauffée à une température beaucoup plus basse pour obtenir l'équilibre final souhaité entre dureté et ténacité. Plus la température de revenu est élevée, plus le produit final sera tenace mais moins dur.

Le résultat : Une pièce aux propriétés équilibrées

Le composant final présente une combinaison de propriétés soigneusement étudiée. Par exemple, une pièce en acier à outils sera suffisamment dure pour conserver un tranchant mais suffisamment tenace pour résister aux éclats et aux fractures lors de l'utilisation. Les matériaux courants bénéficiant de ce processus comprennent l'acier rapide, l'acier à outils, l'acier à moule et les alliages à haute température.

Comprendre le rôle plus large des fours à vide

Bien que certains fours soient dédiés au revenu, le terme « four à vide » désigne souvent un équipement très polyvalent capable d'effectuer de nombreux processus thermiques différents.

Un outil multi-processus

De nombreux fours à vide modernes sont conçus pour une chaîne de processus complète. Le même appareil peut effectuer la trempe sous vide, le recuit (adoucissement) et le brasage (assemblage de pièces) en plus du revenu.

Conceptions de fours spécialisés

Il est important de ne pas confondre un four de revenu avec d'autres fours à vide spécialisés. Par exemple, un four de frittage sous vide a un objectif différent : chauffer des matériaux en poudre (comme des poudres métalliques ou céramiques) jusqu'à ce que leurs particules se lient pour former une masse solide. Bien que les deux utilisent le vide, leurs fonctions — affiner une pièce solide ou en créer une à partir de poudre — sont fondamentalement différentes.

Comprendre les compromis

Choisir le revenu sous vide implique de peser ses avantages significatifs par rapport à ses réalités opérationnelles.

Le facteur d'investissement

Les fours à vide représentent un investissement initial en capital plus élevé et peuvent avoir des exigences de maintenance plus complexes par rapport aux fours atmosphériques plus simples.

Limitations du traitement par lots

Les processus sous vide sont intrinsèquement orientés par lots. Charger le four, pomper pour atteindre le vide, exécuter le cycle et refroidir prend du temps. Cela peut entraîner un débit inférieur par rapport aux fours atmosphériques à bande continue.

Le gain : Précision et finition inégalées

Le compromis est en faveur de résultats supérieurs et reproductibles. L'élimination de l'oxydation et de la décarburation réduit ou élimine les opérations secondaires coûteuses et laborieuses telles que le sablage, le meulage ou le nettoyage à l'acide. Cette précision est non négociable pour les applications haute performance dans les industries automobile, aérospatiale et médicale.

Faire le bon choix pour votre objectif

La sélection du processus de four à vide correct dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est d'obtenir un équilibre spécifique de dureté et de ténacité sur une pièce finie : La trempe sous vide suivie du revenu sous vide est le processus définitif.

- Si votre objectif principal est d'assembler des ensembles complexes à plusieurs composants avec des joints propres : Le brasage sous vide est l'application correcte.

- Si votre objectif principal est de créer un composant dense et solide à partir de poudre métallique ou céramique : Vous avez besoin d'un four de frittage sous vide spécialisé.

- Si votre objectif principal est d'adoucir un matériau pour soulager les contraintes ou améliorer son usinabilité : Vous devriez utiliser un processus de recuit sous vide.

En fin de compte, comprendre le rôle spécifique de chaque processus sous vide vous permet de sélectionner le traitement thermique précis nécessaire pour obtenir les propriétés matérielles idéales.

Tableau récapitulatif :

| Aspect | Rôle du four de revenu sous vide |

|---|---|

| Fonction principale | Effectue un traitement thermique à basse température sous vide pour affiner les matériaux trempés |

| Bénéfices clés | Réduit les contraintes internes, augmente la ténacité et la ductilité, prévient l'oxydation et la décarburation |

| Contexte du processus | Suit la trempe dans le cycle de traitement thermique |

| Applications courantes | Utilisé pour l'acier rapide, l'acier à outils, l'acier à moule et les alliages à haute température dans des industries comme l'automobile, l'aérospatiale et le médical |

| Avantages par rapport aux alternatives | Fournit une finition de surface propre et brillante, une stabilité dimensionnelle et élimine le besoin d'opérations de finition secondaires |

Libérez des performances matérielles supérieures avec les solutions de fours à vide avancées de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours à haute température avancées adaptées à leurs besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans les secteurs de l'aérospatiale, de l'automobile ou du médical, nos fours de revenu sous vide garantissent une ténacité améliorée, une fragilité réduite et des résultats sans oxydation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et fournir des résultats fiables et performants !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie