L'apprentissage par renforcement (RL) optimise la consommation d'énergie en fonctionnant comme un système de contrôle dynamique qui ajuste de manière autonome les paramètres de température du four de chauffage et les rapports d'entrée des matières premières. Plutôt que de s'appuyer sur des points de consigne statiques, le système module continuellement ces variables pour obtenir l'équilibre optimal entre l'atteinte d'objectifs de production stricts et la minimisation de la consommation d'énergie.

En remplaçant les méthodes de contrôle statiques par des stratégies dynamiques, le RL peut améliorer l'efficacité énergétique des fours à haute température jusqu'à 30 %, réduisant simultanément les coûts d'exploitation et contribuant à la conformité environnementale.

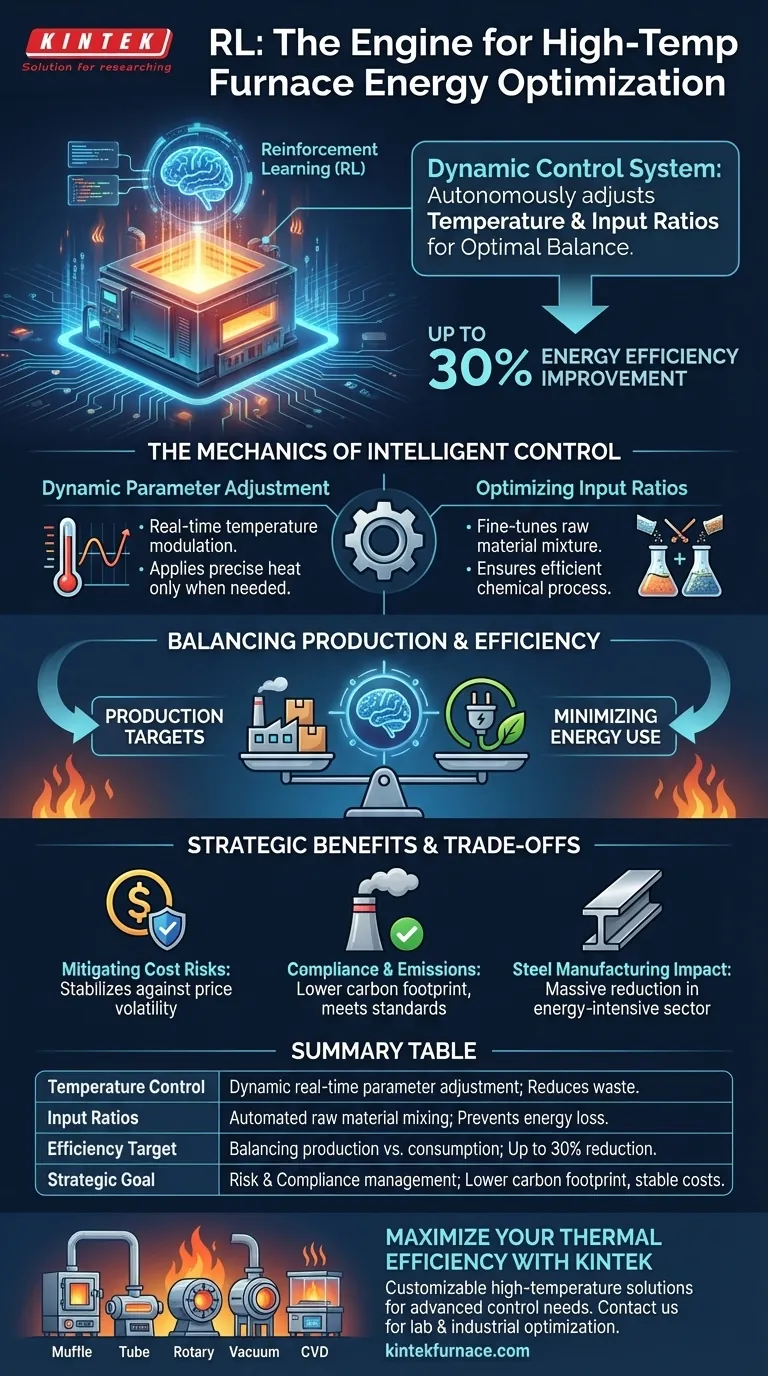

Les mécanismes du contrôle intelligent

Ajustement dynamique des paramètres

Les systèmes de contrôle traditionnels s'appuient souvent sur des règles fixes. En revanche, les algorithmes de RL optimisent l'équipement en ajustant dynamiquement les paramètres de température du four de chauffage en temps réel.

Cela permet au système de réagir immédiatement aux fluctuations de l'environnement ou de l'état de l'équipement. L'objectif est d'appliquer uniquement la quantité précise de chaleur requise à tout moment.

Optimisation des rapports d'entrée

Au-delà de la température, ces systèmes contrôlent également les rapports d'entrée des matières premières.

En affinant le mélange des ingrédients alimentant le four, l'agent RL garantit l'efficacité du processus chimique. Cela évite le gaspillage d'énergie associé au traitement de mélanges sous-optimaux ou à la correction ultérieure des erreurs de production.

Équilibrer production et efficacité

Le double objectif

Le principal défi de la fabrication n'est pas seulement d'économiser de l'énergie, mais de le faire sans ralentir la chaîne de production.

Le système RL recherche un équilibre optimal entre deux objectifs concurrents : atteindre les objectifs de production et minimiser la consommation d'énergie. Il garantit que les mesures de conservation de l'énergie ne compromettent jamais le volume ou la qualité de sortie requis.

Impact sur la sidérurgie

Cette technologie est particulièrement puissante dans l'industrie sidérurgique, où les fours à haute température sont standard.

Dans ce contexte, les stratégies de contrôle intelligentes ont démontré leur capacité à améliorer l'efficacité énergétique de jusqu'à 30 %. C'est une réduction massive pour les opérations à forte intensité énergétique.

Avantages stratégiques et compromis

Atténuation des risques de coûts

Les prix de l'énergie sont volatils et constituent une part importante des dépenses d'exploitation dans la fabrication lourde.

En réduisant considérablement la consommation, le RL aide à atténuer les risques liés aux coûts énergétiques. Cela offre une protection contre les fluctuations des tarifs des services publics, stabilisant ainsi les résultats financiers.

Conformité et émissions

L'efficacité est directement liée à l'empreinte carbone.

L'optimisation des opérations du four aide les installations à se conformer aux normes d'émission environnementales. L'utilisation de moins d'énergie pour produire la même quantité d'acier entraîne une réduction globale des émissions.

Considérations de mise en œuvre

Bien que les avantages soient clairs, la mise en œuvre du RL n'est pas une mise à niveau passive.

Elle nécessite un passage des protocoles opérationnels fixes à la confiance dans une approche algorithmique. Le système repose sur la disponibilité de données précises pour effectuer ses ajustements dynamiques efficacement.

Évaluation de l'adéquation à vos opérations

Pour déterminer si l'apprentissage par renforcement est la bonne approche pour votre installation, considérez vos objectifs principaux :

- Si votre objectif principal est la réduction des coûts : Mettez en œuvre le RL pour cibler le gain d'efficacité potentiel de 30 % en permettant au système de gérer dynamiquement les rapports de matières premières et la température.

- Si votre objectif principal est la conformité réglementaire : Tirez parti de la capacité du système à minimiser la consommation d'énergie pour réduire directement l'empreinte carbone de votre installation et respecter des normes d'émission strictes.

Le succès de l'optimisation énergétique passe par la gestion par des systèmes intelligents du compromis complexe entre les intrants bruts, le contrôle de la température et la vitesse de production.

Tableau récapitulatif :

| Pilier d'optimisation | Mécanisme de contrôle | Avantage clé |

|---|---|---|

| Contrôle de la température | Ajustement dynamique des paramètres en temps réel | Réduit le gaspillage en appliquant des niveaux de chaleur précis |

| Rapports d'entrée | Mélange automatisé des matières premières | Prévient la perte d'énergie due à un traitement sous-optimal |

| Objectif d'efficacité | Équilibrage de la production par rapport à la consommation | Réduction jusqu'à 30 % de la consommation d'énergie |

| Objectif stratégique | Gestion des risques et de la conformité | Réduction de l'empreinte carbone et stabilisation des coûts des services publics |

Maximisez votre efficacité thermique avec KINTEK

Prêt à passer des protocoles de chauffage statiques à des opérations intelligentes et performantes ? KINTEK équipe les laboratoires et les installations industrielles de solutions thermiques de pointe. Forts d'une R&D experte et d'une fabrication de précision, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours spécialisés pour laboratoires à haute température, tous entièrement personnalisables pour s'intégrer à vos besoins de contrôle avancés.

Que vous cherchiez à atténuer les risques liés aux coûts énergétiques ou à assurer la conformité environnementale, nos systèmes offrent la stabilité et la précision requises pour l'optimisation par apprentissage par renforcement. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions personnalisables à haute température peuvent révolutionner votre efficacité énergétique et votre production.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les produits du quotidien fabriqués à l'aide de fours sous vide ? Découvrez la technologie cachée dans vos outils et appareils

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages d'utiliser une atmosphère sous vide dans la fusion des métaux ? Atteindre une pureté et un contrôle ultimes

- Quels sont les avantages de l'environnement sous vide dans les fours de traitement thermique ? Atteignez une qualité de matériau et un contrôle supérieurs

- Quel est le principe de fonctionnement d'un four de cémentation sous vide ? Obtenez un durcissement superficiel supérieur pour les pièces en acier

- Quel est le but spécifique de l'utilisation d'un four à haute température sous vide pour le prétraitement des poudres ? Assurer des interfaces nettes

- Pourquoi l'argon de haute pureté est-il utilisé pour remplir un four sous vide lors du dépôt par diffusion ? Prévenir l'oxydation à haute température

- Comment le système d'entraînement mécanique d'un four à zone flottante affecte-t-il la qualité du cristal ? Assurer l'homogénéité