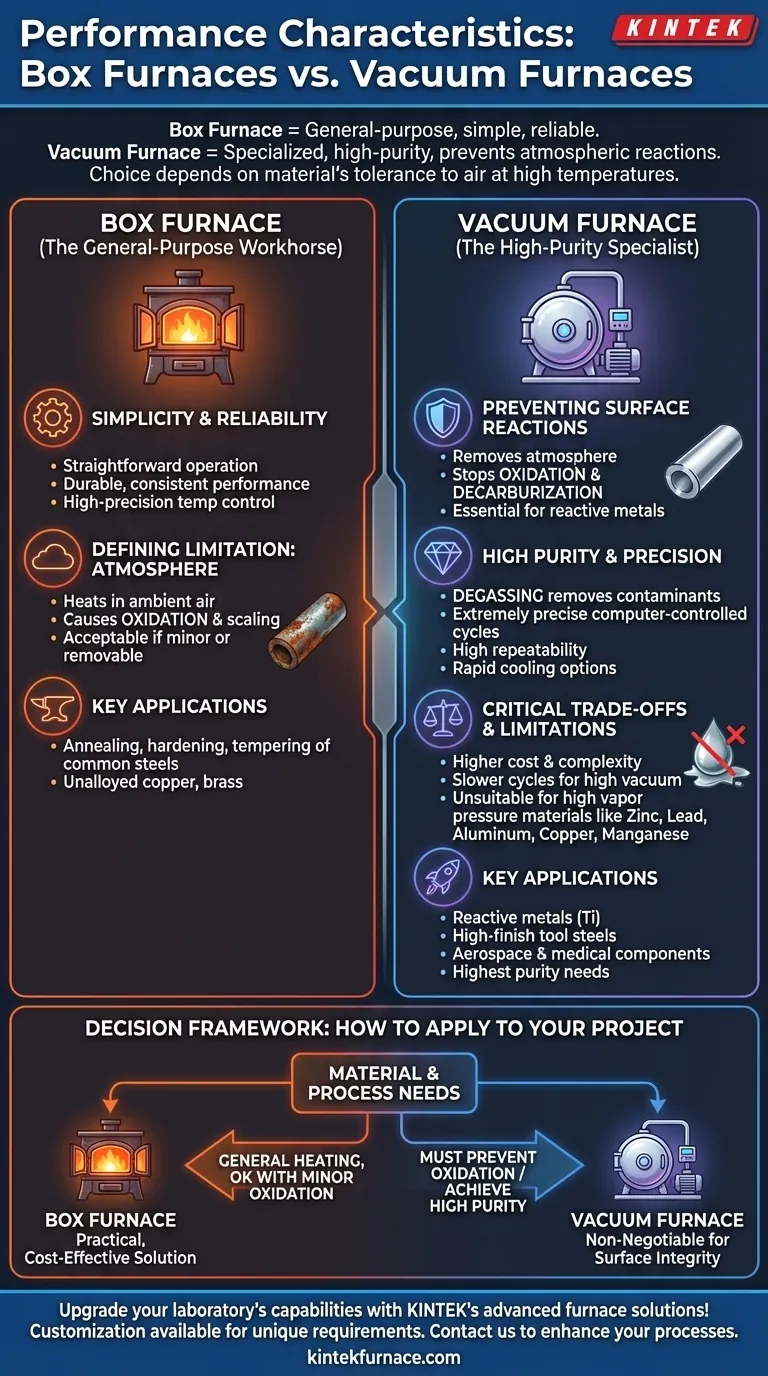

En substance, un four à moufle est un outil polyvalent apprécié pour sa simplicité et sa fiabilité dans les applications de traitement thermique standard, tandis qu'un four sous vide est un instrument spécialisé conçu pour les processus de haute pureté où la prévention des réactions atmosphériques est critique. Le choix entre les deux dépend entièrement de la capacité de l'intégrité de votre matériau à tolérer une exposition à l'air à des températures élevées.

Votre cadre de décision est simple : si vous devez prévenir l'oxydation, la décarburation ou d'autres réactions de surface, vous avez besoin d'un four sous vide. Pour la plupart des autres tâches de chauffage industriel, la simplicité et la facilité d'utilisation d'un four à moufle en font le choix le plus pratique et économique.

Le four à moufle : le cheval de bataille polyvalent

Un four à moufle, également connu sous le nom de four de chambre, est la norme pour de nombreux processus de traitement thermique. Ses performances sont définies par sa fiabilité et sa facilité d'utilisation pour les applications où le contrôle atmosphérique n'est pas la principale préoccupation.

Simplicité et fiabilité

Le principal avantage d'un four à moufle est sa simplicité d'utilisation et d'entretien. Ces fours sont conçus pour une durabilité et des performances constantes dans les environnements industriels typiques.

Ils offrent un contrôle de température de haute précision et maintiennent une température constante et uniforme à l'intérieur de la chambre, ce qui les rend adaptés à un large éventail d'applications comme le recuit, la trempe et le revenu.

La limitation essentielle : l'atmosphère

Un four à moufle chauffe le matériau en présence de l'atmosphère ambiante (air). Cela signifie que l'oxygène est présent, ce qui provoquera une oxydation et un écaillage à la surface de la plupart des métaux à des températures élevées.

Ce n'est pas un défaut, mais une caractéristique fondamentale. Si une légère oxydation de surface est acceptable ou peut être facilement éliminée par un processus secondaire comme le sablage ou le décapage, un four à moufle est souvent suffisant.

Le four sous vide : le spécialiste de la haute pureté

Un four sous vide effectue un traitement thermique dans une chambre où l'atmosphère a été retirée. Cette seule différence crée un ensemble de caractéristiques de performance complètement distinctes, orientées vers la pureté des matériaux et l'intégrité de la surface.

Prévention des réactions de surface

La fonction principale d'un four sous vide est de prévenir les réactions chimiques indésirables. En éliminant l'oxygène et les autres gaz, il empêche l'oxydation et la décarburation de se produire.

Ceci est essentiel pour le traitement des métaux réactifs comme le titane, les aciers à outils de haute finition et les matériaux destinés aux applications aérospatiales ou médicales où les propriétés de surface ne peuvent être compromises.

Atteindre une haute pureté

Un environnement sous vide extrait activement les contaminants et les sous-produits du matériau pendant son chauffage, un processus connu sous le nom de dégazage. Il en résulte un produit final d'une pureté supérieure et doté de propriétés mécaniques améliorées.

Précision, contrôle et vitesse

Les fours sous vide offrent des cycles de chauffage et de refroidissement extrêmement précis et contrôlés par ordinateur. Cela assure la répétabilité du processus, ce qui est essentiel pour répondre à des normes de qualité strictes.

Les indicateurs de performance clés incluent :

- Uniformité de la température : Contrôle précis dans les zones chauffées jusqu'à 3 000 °C.

- Niveau de vide : Peut varier du vide faible au vide ultra-élevé (aussi bas que 1x10⁻¹¹ torr).

- Refroidissement rapide : Beaucoup sont équipés de systèmes de trempe par gaz pour un refroidissement rapide et contrôlé.

Considérations relatives au temps de cycle

Le débit est directement lié au niveau de vide requis. Les fours à vide faible ont un temps de pompage et des temps de cycle globaux plus rapides. Les systèmes à vide élevé nécessitent beaucoup plus de temps pour éliminer les gaz traces, ce qui entraîne des cycles plus lents.

Comprendre les compromis critiques

Aucun four n'est universellement supérieur ; ils sont conçus pour des tâches différentes. Comprendre leurs limites est crucial pour prendre une décision éclairée.

Compatibilité des matériaux sous vide

Les fours sous vide ne conviennent pas au chauffage de matériaux présentant une pression de vapeur saturante élevée.

Des métaux comme le zinc, le plomb, l'aluminium, le cuivre et le manganèse peuvent s'évaporer ou "bouillir" sous vide à des températures élevées. Cela endommage non seulement la pièce, mais peut également contaminer l'intérieur du four.

Défis d'uniformité du chauffage

Bien que précis, obtenir un chauffage parfaitement uniforme sous vide peut être difficile, en particulier pour les pièces de grande taille ou de forme complexe. Le transfert de chaleur sous vide repose principalement sur le rayonnement, ce qui peut entraîner des points chauds et froids sans outillage spécialisé et processus soigneusement conçus.

Débit vs. pureté

La relation entre le temps de cycle et le niveau de vide présente un compromis direct. Atteindre la plus haute pureté avec un vide ultra-élevé se fait au détriment d'un débit plus faible. Pour la production en grand volume, cela peut constituer un goulot d'étranglement important.

Complexité et coût

Les fours sous vide sont des systèmes intrinsèquement plus complexes. Ils nécessitent des pompes à vide, des systèmes de contrôle sophistiqués et une maintenance plus rigoureuse, ce qui en fait un investissement en capital et opérationnel nettement plus élevé par rapport aux fours à moufle.

Comment appliquer cela à votre projet

Votre choix doit être dicté par votre matériau, vos exigences de processus et vos objectifs de production.

- Si votre objectif principal est le recuit général, la trempe ou la détente de contraintes des aciers courants : Un four à moufle est la solution la plus pratique et la plus économique.

- Si vous traitez des métaux réactifs, des implants médicaux ou des composants aérospatiaux : Le contrôle atmosphérique d'un four sous vide est non négociable pour assurer l'intégrité de la surface.

- Si votre objectif est de dégazer un matériau ou d'atteindre la plus haute pureté possible : Vous devez utiliser un four sous vide.

- Si vous chauffez des matériaux comme le cuivre non allié, le laiton ou certains alliages d'aluminium : Un four à moufle ou un four à atmosphère contrôlée (utilisant un gaz inerte) est requis, car un four sous vide peut endommager le matériau.

En fin de compte, votre décision repose sur une compréhension claire de l'interaction de votre matériau avec l'atmosphère à température.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Four sous vide |

|---|---|---|

| Atmosphère | Air ambiant (oxygène présent) | Vide (pas d'oxygène) |

| Applications clés | Recuit, trempe, revenu des aciers courants | Traitement des métaux réactifs, implants médicaux, composants aérospatiaux |

| Contrôle de la température | Haute précision, chauffage uniforme | Extrêmement précis, cycles contrôlés par ordinateur |

| Coût et complexité | Coût inférieur, fonctionnement plus simple | Coût supérieur, plus complexe avec les systèmes sous vide |

| Limitations | Provoque oxydation et écaillage | Ne convient pas aux matériaux à haute pression de vapeur tels que le zinc ou le cuivre |

Améliorez les capacités de votre laboratoire avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une forte personnalisation pour répondre aux exigences expérimentales uniques. Que vous ayez besoin de la fiabilité d'un four à moufle ou de la pureté d'un four sous vide, nous offrons des solutions précises et efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus