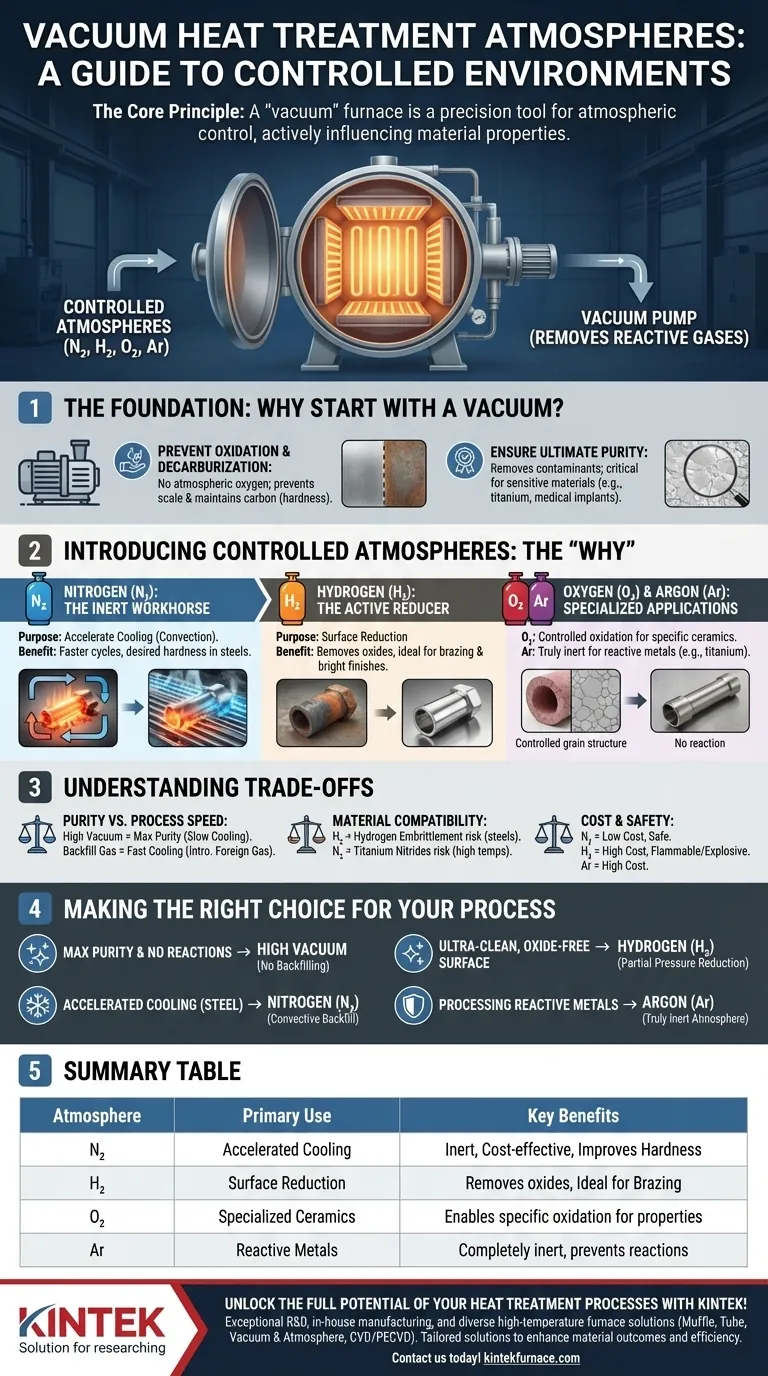

En pratique, les fours de traitement thermique sous vide fonctionnent principalement dans un environnement de vide poussé, mais ils peuvent également utiliser des atmosphères contrôlées d'Azote (N₂), d'Hydrogène (H₂) et, dans des cas spécialisés, d'Oxygène (O₂) ou d'Argon (Ar). Le choix du gaz n'est pas arbitraire ; il s'agit d'une décision délibérée prise pour obtenir des propriétés métallurgiques ou céramiques spécifiques qu'un vide pur ne peut pas fournir à lui seul.

Le principe fondamental à comprendre est qu'un four à « vide » est un outil de contrôle atmosphérique. Bien que sa fonction principale soit d'éliminer les gaz réactifs, sa capacité avancée réside dans l'introduction intentionnelle et précise d'une atmosphère spécifique pour influencer activement la chimie de surface du matériau et le cycle de refroidissement.

Le Fondement : Pourquoi commencer par un vide ?

Avant d'introduire un gaz, la chambre du four est évacuée pour créer un vide poussé. Cette étape initiale est fondamentale pour l'ensemble du processus pour plusieurs raisons cruciales.

Pour prévenir l'oxydation et la décarburation

L'objectif premier du vide est d'éliminer l'oxygène atmosphérique et les autres gaz réactifs. Cela empêche la formation de couches d'oxyde (calamine) à la surface du matériau pendant le chauffage, préservant ainsi son fini et son intégrité. Cela empêche également la décarburation — la perte de carbone à la surface de l'acier — ce qui maintient la dureté et la résistance prévues du matériau.

Pour assurer une pureté ultime

En éliminant les contaminants atmosphériques, le vide fournit l'environnement le plus propre possible pour le traitement thermique. Ceci est essentiel pour les matériaux sensibles tels que les alliages de titane, les superalliages à haute température et les implants médicaux, où même une contamination superficielle mineure peut entraîner une défaillance du composant.

Introduction des atmosphères contrôlées : Le « Pourquoi »

Une fois qu'un vide propre est établi, un gaz spécifique peut être introduit à une pression contrôlée (un processus connu sous le nom de « remplissage partiel sous pression »). Chaque gaz sert un objectif distinct.

Azote (N₂) : Le cheval de bataille inerte

L'azote est le gaz le plus couramment utilisé pour le remplissage. Il est largement inerte, ce qui signifie qu'il ne réagit pas facilement avec la plupart des métaux aux températures de traitement thermique typiques.

Son objectif principal est d'accélérer le refroidissement. Dans un vide pur, la chaleur ne peut se dissiper que par rayonnement, ce qui est lent. En introduisant de l'azote, le four peut utiliser la convection (circulation de gaz) pour refroidir les pièces beaucoup plus rapidement, ce qui est essentiel pour obtenir la dureté et la microstructure désirées dans de nombreux aciers.

Hydrogène (H₂) : Le réducteur actif

L'hydrogène est un gaz actif, et non inerte. Il agit comme un puissant agent réducteur, ce qui signifie qu'il élimine activement l'oxygène des oxydes métalliques.

Ceci est très utile pour les processus tels que le brasage, où les surfaces doivent être parfaitement propres pour que l'alliage de brasure puisse s'écouler et se lier correctement. Il est également utilisé dans le frittage et pour créer des finitions brillantes et sans oxyde sur des matériaux comme l'acier inoxydable. Certaines céramiques avancées sont également frittées dans une atmosphère d'hydrogène pour obtenir des propriétés spécifiques.

Oxygène (O₂) et autres gaz : Applications spécialisées

Bien que cela semble contre-intuitif, une pression partielle contrôlée d'oxygène est parfois utilisée pour la cuisson de certains types de céramiques avancées, telles que les céramiques ferroélectriques ou d'alumine transparente. Dans ces applications de niche, un niveau précis d'oxydation est nécessaire pour obtenir la structure chimique finale désirée.

L'Argon (Ar) est un autre gaz inerte, semblable à l'azote, mais plus coûteux. Il est utilisé lorsque l'azote pourrait réagir avec la pièce à usiner, comme avec certains métaux titane ou réfractaires, fournissant un environnement totalement non réactif pour le chauffage et le refroidissement.

Comprendre les compromis

Le choix d'une atmosphère implique de trouver un équilibre entre les objectifs du processus et les contraintes pratiques. Utiliser simplement un vide poussé n'est pas toujours la solution optimale ou la plus efficace.

Pureté contre vitesse du processus

Un vide poussé offre la pureté la plus élevée mais souffre de taux de refroidissement très lents. L'introduction d'un gaz de remplissage comme l'azote accélère considérablement le cycle de refroidissement, augmentant le débit, mais elle introduit un gaz étranger dans l'environnement. Le choix dépend de savoir si la durée du cycle ou la pureté absolue est la priorité.

Compatibilité des matériaux

Le choix de l'atmosphère est dicté par le matériau traité. L'introduction d'hydrogène dans certains aciers, par exemple, peut provoquer la fragilisation par l'hydrogène, un phénomène qui réduit gravement la ductilité du matériau et peut entraîner une défaillance catastrophique. L'azote peut réagir avec le titane à haute température pour former des nitrures de titane, ce qui peut ou non être souhaitable.

Implications en matière de coût et de sécurité

L'azote est abondant et relativement peu coûteux. L'argon est nettement plus cher et réservé aux applications où l'azote est inapproprié. L'hydrogène est non seulement coûteux, mais aussi hautement inflammable et explosif, nécessitant des systèmes de sécurité de four spécialisés et des protocoles de manipulation.

Faire le bon choix pour votre processus

Votre sélection d'une atmosphère de four doit être directement motivée par le résultat souhaité pour votre matériau.

- Si votre objectif principal est la pureté maximale et la prévention de toutes réactions de surface : Utilisez un environnement sous vide poussé sans remplissage.

- Si votre objectif principal est le refroidissement accéléré pour le durcissement de l'acier : Utilisez l'Azote (N₂) comme gaz de remplissage par convection pendant le cycle de trempe.

- Si votre objectif principal est de créer une surface ultra-propre et sans oxyde pour le brasage ou le recuit : Utilisez une pression partielle d'Hydrogène (H₂) pour réduire activement les oxydes de surface.

- Si votre objectif principal est de traiter des métaux très réactifs comme le titane : Utilisez l'Argon (Ar) comme atmosphère véritablement inerte pour prévenir les réactions indésirables.

En fin de compte, maîtriser le traitement thermique sous vide signifie considérer l'atmosphère non pas comme une absence de quelque chose, mais comme le paramètre le plus critique et contrôlable de votre processus.

Tableau récapitulatif :

| Atmosphère | Utilisation principale | Avantages clés |

|---|---|---|

| Azote (N₂) | Refroidissement accéléré | Inerte, rentable, améliore la dureté |

| Hydrogène (H₂) | Réduction de surface | Élimine les oxydes, idéal pour le brasage |

| Oxygène (O₂) | Céramiques spécialisées | Permet une oxydation spécifique pour les propriétés |

| Argon (Ar) | Métaux réactifs | Totalement inerte, prévient les réactions |

Libérez tout le potentiel de vos processus de traitement thermique avec KINTEK ! En tirant parti de l'excellence en R&D et de la fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les résultats de vos matériaux et votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel niveau de vide est requis pour le dépôt de revêtement AlCrSiWN ? Atteindre une pureté et une adhérence maximales

- Comment un four à vide poussé facilite-t-il le traitement de recuit de l'AlCoCrFeNi2.1 ? Maîtriser la transformation de phase

- Comment le système de frittage par plasma pulsé (SPS) parvient-il à un frittage rapide à basse température ? Optimisation des céramiques Ti2AlN.

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Comment fonctionne le chauffage par résistance dans les éléments de four sous vide ? Maîtrisez le contrôle thermique précis pour votre laboratoire

- Quelle est l'importance d'un four de frittage sous vide à haute température ? Obtention de la transparence optique du Ho:Y2O3

- Quels sont les avantages de la technologie de traitement thermique sous vide ? Obtenez une qualité de matériau et une précision supérieures

- Quel est le rôle d'une étuve de séchage sous vide dans le traitement de la poudre de HAp ? Optimisez votre suspension pour des céramiques de haute densité