Essentiellement, le revenu sous vide est principalement utilisé pour les aciers haute performance qui ont déjà subi un processus de durcissement. Cela inclut une gamme d'aciers à outils, d'aciers rapides (HSS) et d'aciers alliés ou au carbone spécifiques où l'intégrité de la surface et les propriétés mécaniques précises sont critiques. L'environnement sous vide n'est pas seulement un milieu ; c'est une partie active du processus qui garantit que le composant final répond à des normes rigoureuses.

L'objectif principal de l'utilisation du vide pour le revenu ne concerne pas le matériau lui-même, mais le résultat souhaité : atteindre une ténacité et une dureté précises dans une pièce finie tout en produisant une surface exceptionnellement propre, brillante et exempte d'oxyde.

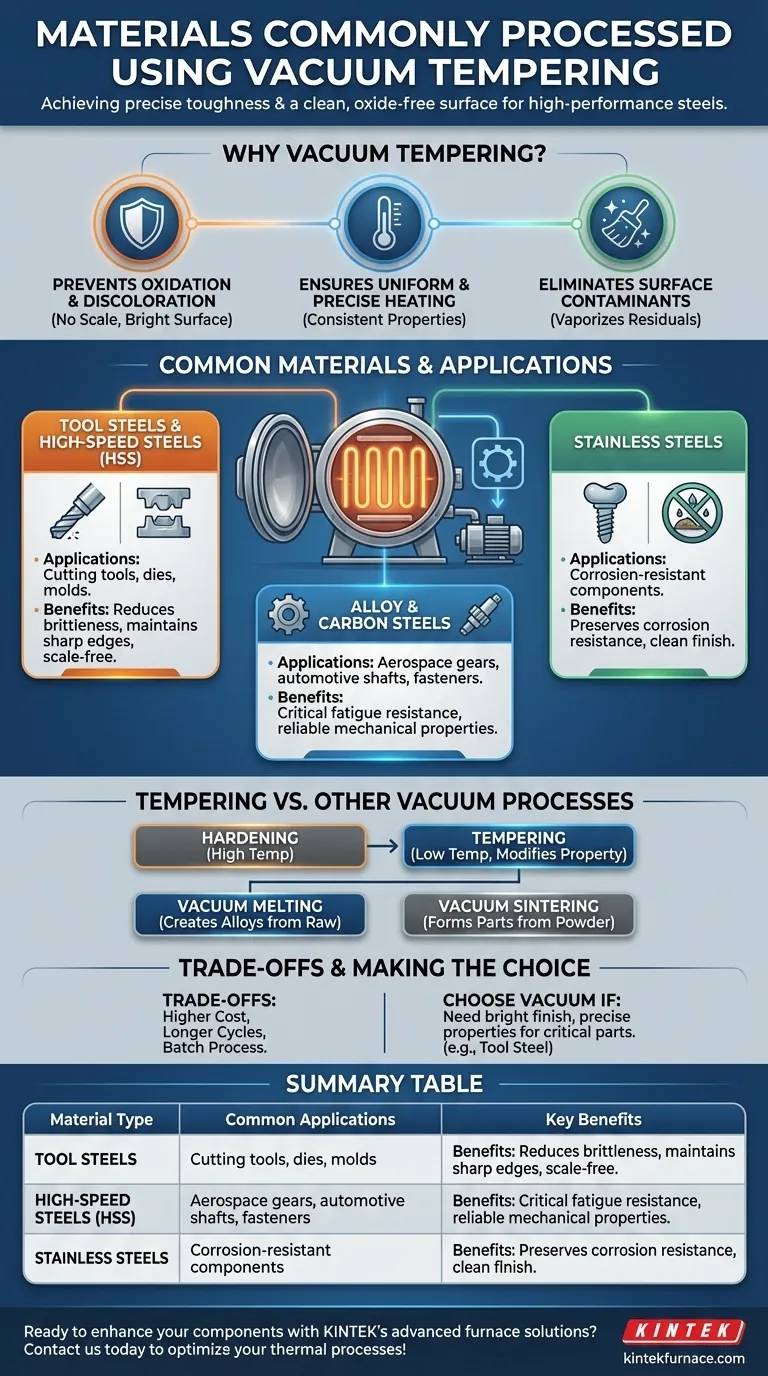

Pourquoi utiliser le vide pour le revenu ?

Comprendre le "pourquoi" derrière le revenu sous vide révèle sa valeur pour les composants de haute spécification. Le processus est choisi pour les avantages uniques que l'environnement sous vide offre par rapport à un four atmosphérique traditionnel.

Prévention de l'oxydation et de la décoloration

Le principal avantage du vide est l'élimination de l'oxygène. Dans un four conventionnel, l'oxygène réagit avec la surface métallique chaude pour former une couche d'oxyde, ou "calamine".

Cette calamine est indésirable car elle modifie les dimensions de la pièce, ternit son apparence et doit souvent être retirée par des opérations secondaires coûteuses comme le sablage ou le nettoyage chimique. Le revenu sous vide empêche entièrement cela, ce qui donne une surface brillante et propre directement après le four.

Assurer un chauffage uniforme et précis

Les fours sous vide offrent un chauffage extrêmement uniforme, généralement par convection à l'aide d'un gaz inerte injecté comme l'azote. Cette uniformité est critique pendant le revenu.

Un contrôle précis de la température sur toute la pièce garantit que la dureté et la ténacité souhaitées sont atteintes de manière constante, éliminant les points faibles et garantissant des performances mécaniques prévisibles.

Élimination des contaminants de surface

Le vide lui-même peut aider à purifier la charge de travail. Le processus peut commencer par un cycle de "dégazage" à basse température sous vide.

Cela aide à vaporiser et à éliminer les huiles résiduelles, les fluides de nettoyage ou d'autres contaminants de surface laissés par la fabrication, un processus parfois appelé dégraissage.

Matériaux courants et leurs applications

Bien que de nombreux métaux puissent être traités sous vide, le processus est réservé aux matériaux pour lesquels les avantages justifient le coût.

Aciers à outils et aciers rapides (HSS)

Ce sont les matériaux les plus courants pour le revenu sous vide. Des pièces comme les outils de coupe, les matrices et les moules sont durcies pour être extrêmement dures, mais sont également fragiles.

Le revenu réduit cette fragilité pour atteindre la ténacité requise. Une surface propre et sans calamine est essentielle pour une arête de coupe ou une surface de moulage, ce qui rend le processus sous vide idéal.

Aciers alliés et au carbone

Les aciers alliés et au carbone à haute résistance utilisés dans les applications critiques bénéficient grandement du revenu sous vide.

Les composants pour les industries aérospatiale, automobile ou médicale – tels que les engrenages, les arbres et les fixations à haute résistance – nécessitent des propriétés mécaniques précises et un état de surface parfait pour assurer la fiabilité et la résistance à la fatigue.

Aciers inoxydables

Pour les pièces en acier inoxydable, le maintien de la résistance à la corrosion est primordial. Le revenu traditionnel peut provoquer des changements indésirables dans la chimie de surface qui dégradent cette propriété.

Le revenu sous vide protège la surface et garantit que le matériau conserve toutes ses caractéristiques "inoxydables" après traitement thermique.

Revenu vs. Autres processus sous vide

Le terme "four sous vide" est large. Il est crucial de distinguer le revenu des autres processus sous vide à haute température qui sont utilisés à des fins entièrement différentes.

Revenu vs. Durcissement

Le revenu est un processus à relativement basse température (par exemple, 200–650°C) qui suit une étape de durcissement (austénitisation et trempe) à haute température. Son but est de réduire la fragilité et d'augmenter la ténacité d'une pièce durcie.

Revenu vs. Fusion sous vide

La fusion sous vide est une méthode de production primaire, et non un traitement thermique secondaire. Elle implique la fusion de métaux sous vide pour éliminer les gaz dissous et les impuretés, créant des alliages ultra-purs et haute performance.

Revenu vs. Frittage sous vide

Le frittage est un processus utilisé pour consolider et densifier des matériaux en poudre (comme les céramiques, les composites ou les poudres métalliques) en une pièce solide. C'est un processus de formation de matériau, tandis que le revenu est un processus de modification de propriétés pour une pièce déjà solide.

Comprendre les compromis

Bien que puissant, le revenu sous vide n'est pas une solution universelle. Sa sélection implique des compromis clairs.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide sont considérablement plus complexes et coûteux à l'achat et à l'exploitation que leurs homologues atmosphériques. Les cycles de processus sont également plus longs en raison du temps nécessaire pour pomper la chambre jusqu'au niveau de vide requis.

Non nécessaire pour toutes les applications

Pour de nombreuses pièces en acier à usage général où une finition de surface parfaite n'est pas requise et où de légères variations de dureté sont acceptables, un four à air conventionnel est beaucoup plus rentable. La calamine peut simplement être nettoyée plus tard.

Limitations du traitement par lots

Les fours sous vide sont intrinsèquement des systèmes de traitement par lots. Cela peut être moins efficace pour une production continue à très grand volume par rapport à certains fours atmosphériques de type convoyeur.

Faire le bon choix pour votre objectif

La sélection du processus correct dépend entièrement du matériau et du résultat visé pour la pièce finale.

- Si votre objectif principal est une finition brillante et sans calamine sur des pièces en acier à outils durcies : Le revenu sous vide est le choix idéal pour prévenir l'oxydation et éliminer le nettoyage post-traitement.

- Si votre objectif principal est un traitement thermique rentable pour des composants en acier au carbone non critiques : Un four atmosphérique conventionnel est probablement plus que suffisant et bien plus économique.

- Si votre objectif principal est de créer un composant solide à partir de poudre métallique ou céramique : Vous recherchez un processus de formage comme le frittage sous vide ou le pressage à chaud, et non le revenu.

- Si votre objectif principal est de produire des alliages métalliques de haute pureté à partir de matières premières : Le processus correct est la fusion par induction sous vide (VIM) ou une technologie de fusion primaire similaire.

En fin de compte, comprendre l'objectif spécifique de votre processus thermique – qu'il s'agisse de modifier des propriétés, de former une pièce ou de purifier une fusion – est la clé pour sélectionner la technologie sous vide appropriée.

Tableau récapitulatif :

| Type de matériau | Applications courantes | Avantages clés |

|---|---|---|

| Aciers à outils et aciers rapides (HSS) | Outils de coupe, matrices, moules | Surface sans calamine, ténacité améliorée, dureté précise |

| Aciers alliés et au carbone | Engrenages aérospatiaux, arbres automobiles, fixations médicales | Résistance à la fatigue améliorée, propriétés mécaniques fiables |

| Aciers inoxydables | Composants résistants à la corrosion | Résistance à la corrosion maintenue, finition de surface propre |

Prêt à améliorer vos composants haute performance grâce à un revenu sous vide précis ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère contrôlée, conçues pour des industries telles que l'aérospatiale, l'automobile et le médical. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus thermiques et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle jouent les fours à arc de laboratoire et les électrodes en tungstène dans la synthèse de TiCo1-xCrxSb ? Analyse experte des matériaux

- Comment une étuve de séchage sous vide de laboratoire facilite-t-elle le traitement thermique des films de graphène/polyimide ? Améliorer la pureté

- Quelles sont les autres applications des fours à vide continus ? Libérez le traitement avancé des matériaux

- Quelles sont les étapes impliquées dans le processus de frittage sous vide ? Maîtriser la précision et la pureté pour des matériaux de qualité supérieure

- Pourquoi les fours sous vide et la protection par gaz argon sont-ils nécessaires pour les monolithes MXene ? Assurer la densité et l'intégrité chimique

- Quelle est la fonction d'un four sous vide dans la synthèse de phosphore ? Obtenir des matériaux de wollastonite dopés au Tb3+/Ce3+ purs

- Quels matériaux sont utilisés pour les éléments chauffants dans un four sous vide ? Choisissez le bon élément pour vos besoins à haute température.

- Pourquoi est-il nécessaire de faire le vide dans un four à 10⁻³ Pa avant de faire fondre l'alliage de magnésium AM60 ? Prévenir l'oxydation et assurer la qualité