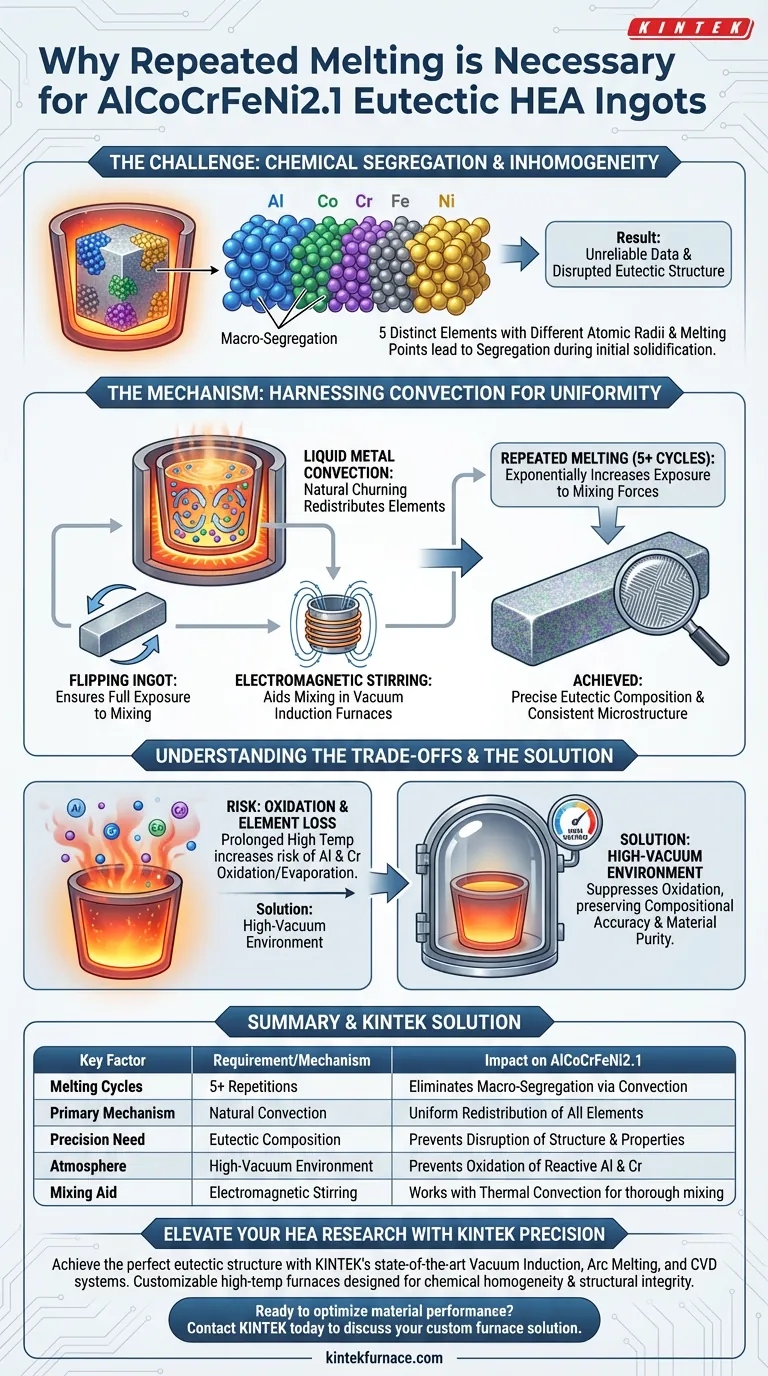

La fusion répétée est strictement nécessaire pour éliminer la ségrégation chimique. Pour les alliages eutectiques à haute entropie AlCoCrFeNi2.1, la réalisation de ce processus cinq fois ou plus utilise l'effet de convection naturelle dans le métal liquide. Cela garantit l'uniformité chimique précise requise pour une microstructure cohérente et des performances matérielles reproductibles.

La nature complexe des alliages multi-éléments principaux signifie qu'ils sont sujets à l'inhomogénéité lors de la fusion initiale. La fusion répétée favorise l'homogénéisation par convection, garantissant que le lingot final représente une véritable composition eutectique plutôt qu'un mélange d'éléments ségrégués.

Le défi de l'homogénéité

Le problème de la ségrégation chimique

Les alliages à haute entropie (HEA) sont composés de plusieurs éléments principaux plutôt que d'une seule base de solvant. Dans le cas de l'AlCoCrFeNi2.1, vous combinez cinq métaux distincts.

Ces éléments possèdent des rayons atomiques et des points de fusion considérablement différents. Sans intervention, ils ont tendance à se séparer ou à se "ségréguer" lors de la solidification.

Cela conduit à une macro-ségrégation, où la composition chimique varie à travers le lingot. Un lingot avec ségrégation produit des données peu fiables, car la microstructure différera d'un échantillon à l'autre.

La sensibilité des compositions eutectiques

L'AlCoCrFeNi2.1 est un alliage eutectique, ce qui signifie qu'il a une composition spécifique qui fond à une température unique, la plus basse possible.

L'obtention de cette structure eutectique spécifique nécessite une extrême précision compositionnelle. Même de légères variations locales causées par la ségrégation peuvent perturber la structure lamellaire et modifier les propriétés mécaniques.

Le mécanisme de l'homogénéité

Exploiter la convection du métal liquide

Le mécanisme principal pour corriger la ségrégation est l'effet de convection du métal liquide.

Lorsque l'alliage est fondu, les gradients de température créent un mouvement de fluide (convection) dans le bain de fusion. Ce brassage naturel agit comme un mélangeur, redistribuant les éléments.

Cependant, une seule fusion est rarement suffisante pour amener tous les éléments les plus lourds et les plus légers dans une solution uniforme.

Le rôle de la répétition

En répétant le processus de fusion cinq fois ou plus, vous augmentez exponentiellement l'exposition de l'alliage à ces forces de convection.

Des techniques supplémentaires, telles que le retournement du lingot entre les fusions, aident davantage ce processus. Cela garantit que les zones précédemment situées au fond du bain de fusion sont exposées à toute l'intensité de l'action de mélange.

Agitation électromagnétique

Dans les fours à induction sous vide, le processus est aidé par l'agitation par induction.

Le champ électromagnétique génère des forces dans le métal liquide conducteur, agitant physiquement le mélange. Cela fonctionne en tandem avec la convection thermique pour décomposer les ségrégations et assurer que les cinq éléments sont soigneusement mélangés en phase liquide.

Comprendre les compromis

Équilibrer l'homogénéité avec l'oxydation

Bien que la fusion répétée améliore le mélange, elle prolonge le temps pendant lequel le matériau reste à haute température.

Cela augmente le risque d'oxydation des éléments réactifs, en particulier l'aluminium (Al) et le chrome (Cr). Si ces éléments s'oxydent et s'évaporent, la composition réelle de l'alliage s'éloignera de la formule cible.

La nécessité d'environnements sous vide

Pour atténuer la perte d'éléments actifs, ce processus doit se dérouler dans un environnement sous vide poussé (tel qu'un four à induction sous vide ou à arc).

Le vide supprime l'oxydation, permettant les multiples cycles de fusion nécessaires sans dégrader la pureté du matériau ni altérer sa stœchiométrie.

Assurer l'intégrité de la recherche

Lors de la préparation des lingots AlCoCrFeNi2.1, le protocole de fusion détermine la validité de vos données ultérieures.

- Si votre objectif principal est la cohérence structurelle : Assurez-vous d'effectuer au moins cinq cycles de fusion. C'est le seuil identifié pour utiliser suffisamment la convection afin d'éliminer la ségrégation dans ce système d'alliage spécifique.

- Si votre objectif principal est la précision compositionnelle : Surveillez strictement le niveau de vide. Un vide compromis pendant la fusion répétée entraînera la perte d'aluminium et de chrome, éloignant l'alliage du point eutectique.

En fin de compte, la fusion répétée n'est pas une redondance ; c'est l'étape fondamentale qui transforme un mélange de métaux bruts en un alliage à haute entropie scientifiquement utilisable.

Tableau récapitulatif :

| Facteur clé | Exigence/Mécanisme | Impact sur AlCoCrFeNi2.1 |

|---|---|---|

| Cycles de fusion | 5 répétitions ou plus | Utilise la convection du métal liquide pour éliminer la macro-ségrégation. |

| Mécanisme principal | Convection naturelle | Assure une redistribution uniforme des éléments de différents rayons atomiques. |

| Besoin de précision | Composition eutectique | Empêche la perturbation de la structure lamellaire et des propriétés mécaniques. |

| Atmosphère | Environnement sous vide poussé | Empêche l'oxydation et l'évaporation d'éléments réactifs comme Al et Cr. |

| Aide au mélange | Agitation électromagnétique | Agit avec la convection thermique pour mélanger soigneusement les cinq éléments principaux. |

Améliorez votre recherche sur les HEA avec la précision KINTEK

L'obtention de la structure eutectique parfaite dans l'AlCoCrFeNi2.1 nécessite plus que de simples matières premières ; elle exige le bon environnement de traitement thermique. KINTEK fournit des systèmes de pointe de fusion par induction sous vide, de fusion à l'arc et de CVD conçus spécifiquement pour les exigences rigoureuses de la synthèse d'alliages à haute entropie.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins compositionnels uniques, garantissant que votre recherche repose sur une base d'homogénéité chimique et d'intégrité structurelle.

Prêt à optimiser les performances de vos matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Effect of Heat Treatment on Corrosion of an AlCoCrFeNi2.1 Eutectic High-Entropy Alloy in 3.5 wt% NaCl Solution. DOI: 10.3390/met15060681

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi les convertisseurs haute puissance et les fréquences spécifiques sont-ils essentiels pour la fusion de l'alliage Nb-MASC ? Atteindre une homogénéité parfaite

- Pourquoi une précision supérieure du contrôle de la température est-elle importante dans les fours à induction ? Assurer la qualité métallurgique et le contrôle des coûts

- Comment un four de fusion par arc sous vide maintient-il la pureté du matériau ? Synthèse essentielle pour les HEA AlCrFeCuNi-(Vx)

- Pourquoi plusieurs cycles vide-argon sont-ils nécessaires pour un four à chauffage par induction ? Assurer une synthèse par combustion pure

- Quels types de matériaux les fours à induction à canal peuvent-ils fondre ? La solution idéale pour la fusion de métaux à grand volume

- Quelle est la fonction d'un four à induction de laboratoire de haute puissance dans la synthèse par combustion volumique rapide (VCS) ?

- Quelle plage de température est requise pour la fusion et le raffinage des alliages d'aluminium 3003mod ? Lignes directrices optimales de 700 à 760 °C

- Quel rôle joue un four de fusion à arc sous vide dans la fusion des alliages Fe60Co15Ni15Cr10 ? Obtenez une uniformité supérieure