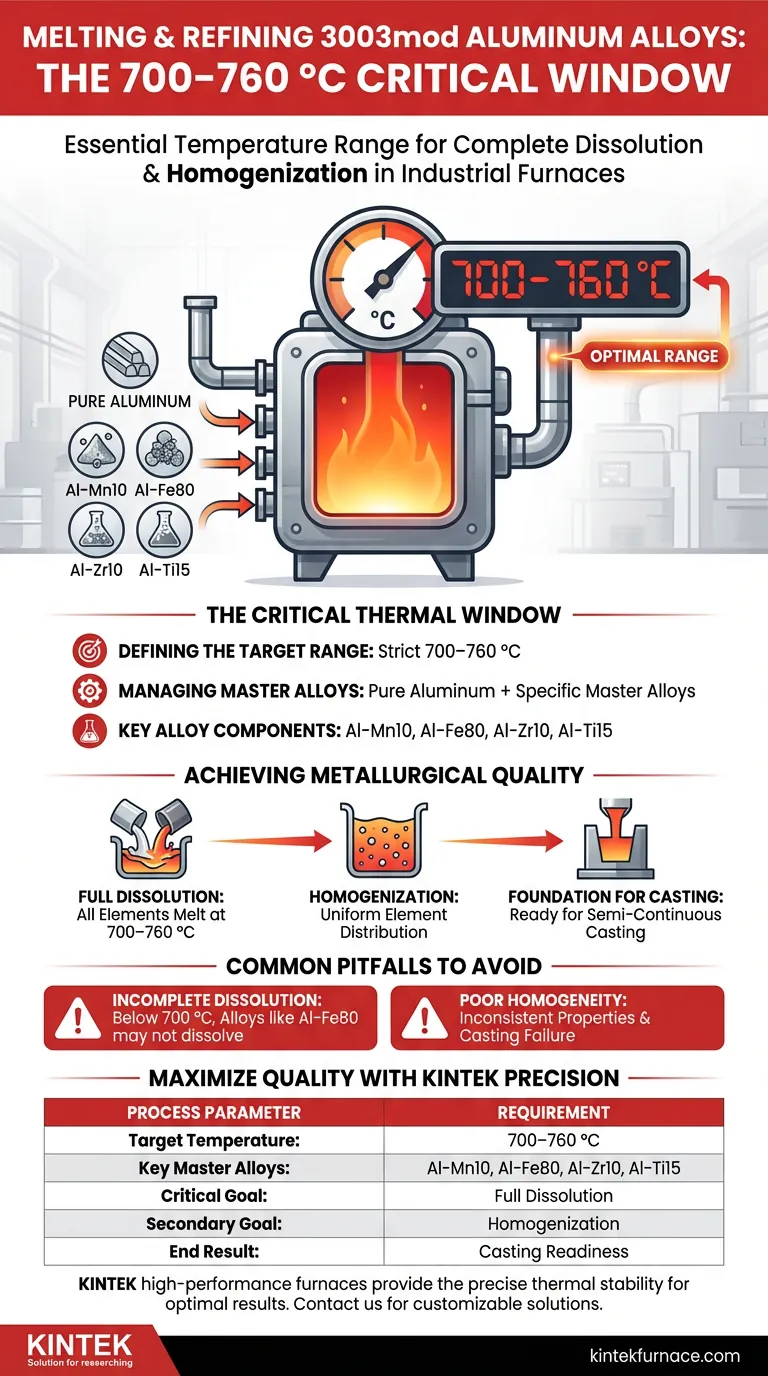

La plage de température requise pour la fusion et le raffinage des alliages d'aluminium 3003mod dans les fours industriels est de 700–760 °C. Cette fenêtre thermique précise est nécessaire pour traiter efficacement le mélange d'aluminium pur et d'alliages mères spécifiques.

Point clé à retenir La simple fusion de l'aluminium de base est insuffisante ; vous devez maintenir une température de 700–760 °C pour assurer la dissolution complète des alliages mères tels que Al-Mn10 et Al-Fe80, créant ainsi la composition homogénéisée requise pour une coulée semi-continue réussie.

La fenêtre thermique critique

Définition de la plage cible

Pour préparer les alliages d'aluminium 3003mod, les fours industriels doivent maintenir une plage de température stricte de 700–760 °C.

Gestion des alliages mères

Cet environnement à haute température n'est pas seulement pour le métal de base. Il est spécifiquement conçu pour accueillir l'ajout d'aluminium pur aux côtés de divers alliages mères.

Composants clés de l'alliage

Le processus implique spécifiquement l'intégration d'alliages mères tels que Al-Mn10, Al-Fe80, Al-Zr10 et Al-Ti15. Chacun d'eux doit être porté à la température cible pour assurer une interaction appropriée avec la base d'aluminium.

Atteindre la qualité métallurgique

Dissolution complète

L'objectif principal du maintien de la fusion entre 700 et 760 °C est d'assurer la dissolution complète des éléments d'alliage.

Homogénéisation

Une fois dissous, les éléments doivent être uniformément répartis dans la masse fondue. Cette plage de chaleur spécifique facilite l'homogénéisation de la composition, empêchant la ségrégation des éléments.

Fondation pour la coulée

Cette phase de fusion et de raffinage sert de préparation critique pour la prochaine étape de production. Une masse fondue entièrement homogénéisée fournit la base nécessaire au processus de coulées semi-continues.

Pièges courants à éviter

Risque de dissolution incomplète

Si la température du four descend en dessous du seuil de 700 °C, il existe un risque important que les alliages mères — en particulier ceux ayant des points de fusion plus élevés comme Al-Fe80 — ne se dissolvent pas complètement.

Conséquences d'une mauvaise homogénéité

Le non-respect de cet environnement à haute température spécifique empêche la stabilisation de la composition. Cela entraîne des incohérences dans les propriétés du matériau qui se répercuteront sur la phase de coulée.

Faire le bon choix pour votre objectif

Pour assurer l'intégrité structurelle et la qualité de votre alliage d'aluminium 3003mod, appliquez les paramètres suivants :

- Si votre objectif principal est la précision compositionnelle : Assurez-vous que le four atteint au moins 700 °C pour garantir la dissolution complète d'alliages mères complexes comme Al-Fe80 et Al-Ti15.

- Si votre objectif principal est la stabilité du processus : Maintenez la limite supérieure près de 760 °C pour faciliter une homogénéisation rapide avant le début de la coulée semi-continue.

Le respect strict de la plage de 700 à 760 °C est le seul moyen de transformer des matières premières en un alliage 3003mod de haute qualité, prêt à être coulé.

Tableau récapitulatif :

| Paramètre de processus | Exigence | Objectif |

|---|---|---|

| Température cible | 700–760 °C | Fenêtre optimale de fusion et de raffinage |

| Alliages mères clés | Al-Mn10, Al-Fe80, Al-Zr10, Al-Ti15 | Renforcement et affinage du grain |

| Objectif critique | Dissolution complète | Prévention de la ségrégation des éléments à haut point de fusion |

| Objectif secondaire | Homogénéisation | Assurer une composition chimique uniforme |

| Résultat final | Prêt pour la coulée | Base pour la coulée semi-continue |

Maximisez la qualité de votre alliage avec la précision KINTEK

Atteindre la fenêtre thermique parfaite de 700 à 760 °C est essentiel pour l'intégrité structurelle de l'aluminium 3003mod. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif et sous Vide haute performance, tous personnalisables pour répondre à vos besoins métallurgiques uniques.

Nos fours à haute température avancés fournissent la stabilité thermique précise requise pour la dissolution complète et l'homogénéisation d'alliages mères complexes. Ne faites aucun compromis sur la cohérence des matériaux — Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage expertes peuvent optimiser votre processus de coulée industrielle.

Guide Visuel

Références

- Wenhui Zheng, Wei Xu. High-Temperature Mechanical Properties and Microstructure of Ultrathin 3003mod Aluminum Alloy Fins. DOI: 10.3390/met14020142

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four VIM pour l'acier DP ? Maîtriser la coulée de haute pureté et la précision chimique

- Quelles gammes de fréquences sont utilisées dans le chauffage par induction pour différentes applications ? Optimisez votre processus avec la bonne fréquence

- Quel rôle joue un four de fusion par induction sous vide dans le superalliage K439B ? Assurer des résultats de coulée de haute pureté

- Quelles sont les mesures de sécurité pour un four à induction sous vide ? Protocoles essentiels pour la prévention des risques

- Pourquoi les modules IGBT sont-ils préférés dans les machines de fusion ? Débloquez une fusion plus rapide et des coûts réduits

- Qu'est-ce qu'un circuit résonant en cuve et comment est-il utilisé dans le chauffage par induction décrit ? Augmentez l'efficacité grâce à l'oscillation d'énergie

- Quels sont les principaux avantages des fours de fusion à induction IGBT ? Améliorer l'efficacité et la qualité

- Quels matériaux peuvent être fondus à l'aide d'un four de fusion à moyenne fréquence à IGBT ? Fusion polyvalente pour les métaux