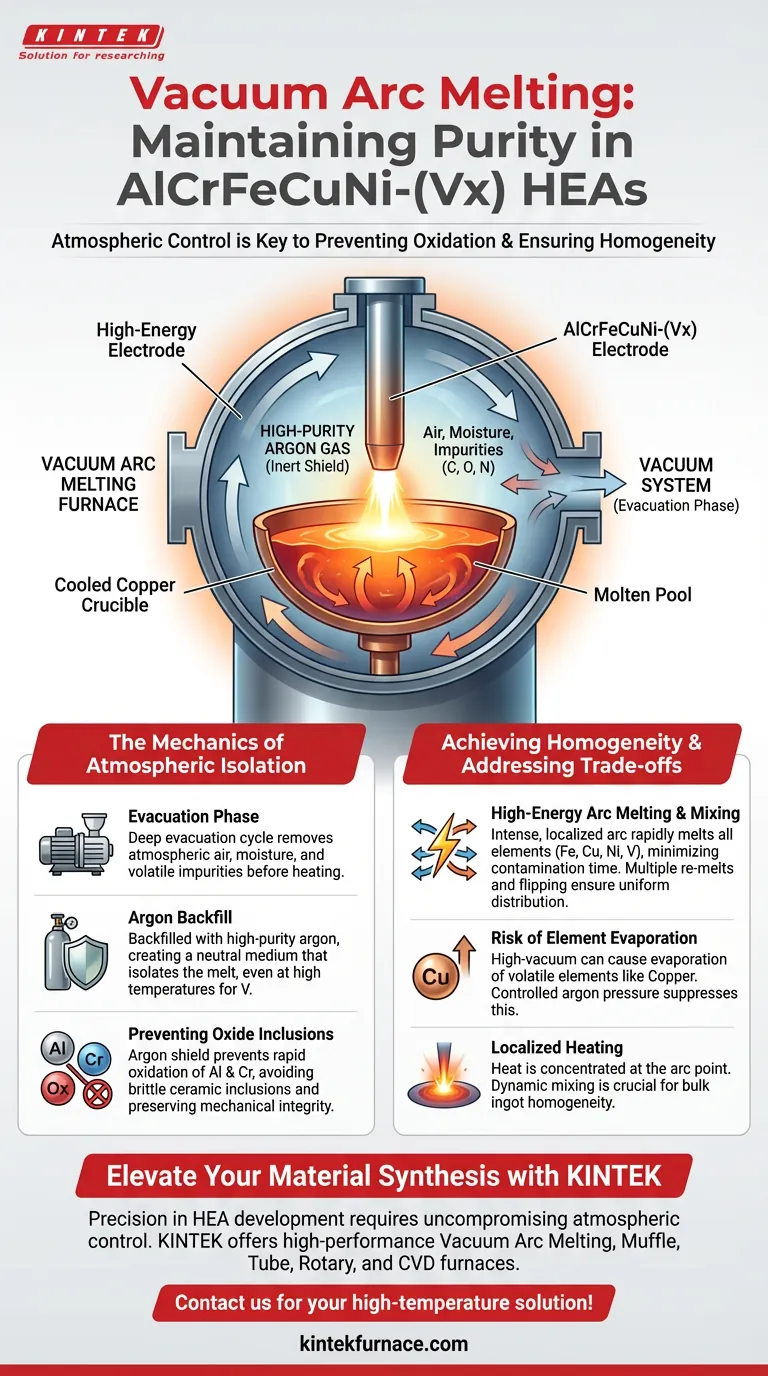

Le principal mécanisme de maintien de la pureté est un contrôle atmosphérique strict. Un four de fusion par arc sous vide y parvient en évacuant d'abord la chambre pour éliminer les contaminants, puis en la remplissant de gaz argon de haute pureté. Cela crée un bouclier inerte qui isole l'alliage AlCrFeCuNi-(Vx) en fusion de l'oxygène et de l'azote atmosphériques, empêchant la dégradation des éléments réactifs.

Point essentiel à retenir La pureté dans la fusion par arc sous vide n'est pas obtenue par le vide seul, mais par la substitution d'une atmosphère réactive (air) par une atmosphère protectrice (argon). Ce processus est essentiel pour préserver la stœchiométrie des alliages à haute entropie (HEA) contenant des éléments sujets à l'oxydation tels que l'aluminium, le chrome et le vanadium.

La mécanique de l'isolation atmosphérique

La phase d'évacuation

Avant l'application de la chaleur, la chambre du four subit un cycle d'évacuation poussée. Cette étape élimine activement l'air atmosphérique, l'humidité et les impuretés volatiles de la zone de fusion. En abaissant considérablement la pression, le système élimine les sources de base de contamination par le carbone, l'oxygène et l'azote.

Le remplissage d'argon

Une fois le vide établi, la chambre est remplie de gaz argon de haute pureté. Ce gaz agit comme un milieu neutre qui ne réagit pas avec le métal, même aux températures extrêmes nécessaires pour faire fondre des éléments réfractaires comme le vanadium. La pression d'argon supprime également la vaporisation des éléments volatils, garantissant que la composition finale de l'alliage correspond à la conception prévue.

Prévention des inclusions d'oxydes

La principale menace pour les alliages AlCrFeCuNi-(Vx) est l'oxydation rapide de l'aluminium (Al) et du chrome (Cr). Sans le bouclier d'argon, ces éléments réagiraient avec l'oxygène pour former des inclusions céramiques cassantes (oxydes) dans la matrice métallique. L'atmosphère contrôlée garantit que ces éléments restent à l'état métallique, préservant ainsi l'intégrité mécanique de l'alliage.

Obtenir l'homogénéité grâce au contrôle du processus

Fusion par arc à haute énergie

Le four utilise un arc électrique à courant élevé pour générer une chaleur intense et localisée. Cela fait fondre rapidement les éléments constitutifs — fer (Fe), cuivre (Cu), nickel (Ni) et vanadium (V) à point de fusion plus élevé — en un seul bain liquide. La vitesse de fusion contribue à minimiser la fenêtre temporelle pendant laquelle les contaminants pourraient potentiellement interagir avec le bain en fusion.

Mélange dynamique et retournement

Pour garantir que la pureté s'étende à la microstructure de l'alliage, le processus implique généralement plusieurs cycles de fusion. L'ingot solidifié est souvent retourné et refondu plusieurs fois. Cette redistribution mécanique, combinée aux forces d'agitation électromagnétique générées par l'arc, assure une distribution uniforme des éléments et élimine la ségrégation.

Comprendre les compromis

Le risque d'évaporation des éléments

Bien que l'environnement sous vide/argon empêche l'oxydation, les étapes de vide poussé peuvent parfois entraîner l'évaporation d'éléments à haute pression de vapeur (comme le cuivre ou le manganèse) s'ils ne sont pas gérés correctement. Si la pression chute trop bas pendant la fusion, vous risquez de modifier le rapport chimique précis de l'alliage.

Chauffage localisé vs. en vrac

Contrairement à la fusion par induction, qui chauffe tout le volume du creuset, la fusion par arc chauffe localement au point d'impact de l'arc. Bien que cela permette des températures extrêmement élevées, cela nécessite des compétences opérationnelles minutieuses ou un brassage automatisé pour garantir que la « pureté » soit constante dans tout le volume de l'ingot, et pas seulement en surface.

Faire le bon choix pour votre objectif

Lors de la synthèse des alliages AlCrFeCuNi-(Vx), les paramètres de votre équipement doivent correspondre à vos objectifs matériels spécifiques :

- Si votre objectif principal est l'élimination des oxydes : Privilégiez une étape de pré-évacuation de haute qualité pour éliminer toute humidité avant d'introduire le remplissage d'argon.

- Si votre objectif principal est la précision de la composition : Surveillez attentivement la pression de la chambre pour éviter l'évaporation du cuivre (Cu) lors de la fusion du vanadium (V) à haute température.

- Si votre objectif principal est l'uniformité microstructurale : Augmentez le nombre de cycles de retournement et de refusion pour garantir que les cinq éléments ou plus soient parfaitement homogénéisés.

L'intégrité d'un alliage à haute entropie est définie par la qualité de l'atmosphère dans laquelle il naît.

Tableau récapitulatif :

| Caractéristique | Mécanisme de pureté et d'homogénéité |

|---|---|

| Contrôle atmosphérique | L'évacuation poussée élimine l'humidité/l'oxygène ; l'argon de haute pureté empêche l'oxydation. |

| Prévention des oxydes | Le blindage par gaz inerte protège les éléments réactifs comme Al, Cr et V. |

| Efficacité thermique | La fusion par arc à haute énergie liquéfie rapidement les éléments réfractaires comme le vanadium. |

| Technique de mélange | Plusieurs cycles de retournement et de refusion éliminent la ségrégation chimique. |

| Intégrité compositionnelle | La pression contrôlée supprime la vaporisation des éléments volatils comme le cuivre. |

Améliorez votre synthèse de matériaux avec KINTEK

La précision dans le développement d'alliages à haute entropie (HEA) nécessite un contrôle atmosphérique sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fusion par arc sous vide, des fours à moufle, tubulaires, rotatifs et CVD haute performance, tous personnalisables selon vos besoins uniques de recherche ou de production.

Que vous synthétisiez des alliages complexes AlCrFeCuNi-(Vx) ou que vous traitiez des métaux réfractaires, nos systèmes garantissent les plus hauts niveaux de pureté et d'homogénéité. Contactez-nous dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Références

- Praise Mpofu, Lehlogonolo Rudolf Kanyane. RETRACTED: Mechanical and Tribological Performance of AlCrFeCuNi-(Vx) HEAs Synthesized via Arc Melting technique. DOI: 10.1051/e3sconf/202450501015

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un vide poussé peut-il entraîner une défaillance du processus dans les alliages Nb-MASC ? Prévenir la perte critique d'éléments volatils

- Qu'est-ce qu'un four à induction IGBT ? Débloquez l'efficacité moderne dans la fusion des métaux

- Quel rôle joue un four à induction sous vide dans la fusion de l'alliage Cu-Ni-P ? Synthèse de matériaux de haute pureté

- Quels sont les principaux composants d'un four à induction à structure en aluminium ? Un guide pour une fusion efficace et rentable

- Comment un four à induction à chauffage haute fréquence contribue-t-il au frittage des alliages Titane-Zirconium ?

- Pourquoi l'équipement d'atomisation de gaz de haute précision est-il nécessaire pour les poudres d'alliage ? Précision pour le cuivre nanoporeux (NPCu)

- Quelles sont les principales applications des fours de fusion par induction sous vide (VIM) ? Atteignez une pureté métallique inégalée pour les industries critiques

- Quels sont les avantages des fours de fusion à induction en termes d'efficacité énergétique ? Réalisez 30 à 80 % d'économies d'énergie supplémentaires